商机详情 -

中山传感器注塑磁体在电机中的应用

多极充磁是注塑磁体的关键技术,通过阵列式磁极头(如Halbach阵列)实现6-48极磁场。关键设备包括:1)电容放电充磁机(脉冲磁场≥3T);2)高精度定位夹具(±0.01mm重复精度)。难点:1)极间漏磁导致磁场均匀性下降(需有限元仿真优化);2)厚壁件内部充磁不足(采用阶梯式脉冲序列)。案例:德国博泽车窗电机采用32极注塑磁环,充磁后表面磁场波动<±5%,良率99.7%。前沿方向:1)动态充磁(随注塑过程同步取向);2)AI算法实时调节充磁参数。 印度注塑磁体需求激增,本土产能不足依赖中国进口。中山传感器注塑磁体在电机中的应用

注塑成型是注塑磁体制造的关键步骤,这一步骤也是见证 “魔法” 发生的时刻。粒料在注塑机的高温高压作用下,迅速变成具有流动性的熔体,被快速注入模具型腔。在这个过程中,磁粉在特定条件下开始定向排列,初步构建起磁体的磁性能框架。模具的设计精度如同工匠手中的精密雕刻刀,决定了磁体后续的外形精度。高精度的模具能够制造出复杂形状的注塑磁体,满足各种特殊应用场景对磁体外形的独特需求,如带有复杂结构的电机转子磁体等。中山传感器注塑磁体在电机中的应用注塑磁体的机械强度(抗拉>60MPa)优于烧结磁体,抗冲击性强。

造粒工序将经过混炼的磁粉和粘结剂混合物,加工成适合注塑机使用的粒料。这些粒料的大小、形状均匀,就像整齐排列的小颗粒士兵,等待着被投入注塑机的 “战场”。通过特定的造粒设备,混合物会被挤压、切割成规则的颗粒,它们的尺寸和形状的一致性对于注塑过程的稳定性至关重要。均匀的粒料在注塑机料筒中能够更顺畅地输送、更均匀地受热熔化,进而保证在注塑成型时,磁体各部分的材料特性和性能一致,提高产品质量的稳定性和可靠性。

在传感器和编码器领域,注塑磁体也有着不可或缺的地位。在各类磁控感应器中,注塑磁体作为磁场的产生源,其稳定的磁性能和可精确控制的磁场分布,使得传感器能够准确地检测到外界磁场的变化,并将其转化为电信号输出,用于测量物体的位置、速度、角度等物理量。在编码器中,注塑磁体与编码盘等部件配合,通过检测磁体磁场的变化来实现对旋转或直线运动的精确测量和反馈。例如,在工业自动化生产线中,编码器利用注塑磁体的特性,能够精确地监测机械部件的运动状态,为控制系统提供准确的位置和速度信息,从而实现生产过程的高精度自动化控制。注塑磁体在传感器和编码器中的应用,为这些设备的小型化、高精度化和高可靠性发展提供了有力支持。高温老化测试可评估注塑磁体的磁衰减率,钕铁硼在100℃下年衰减<3%。

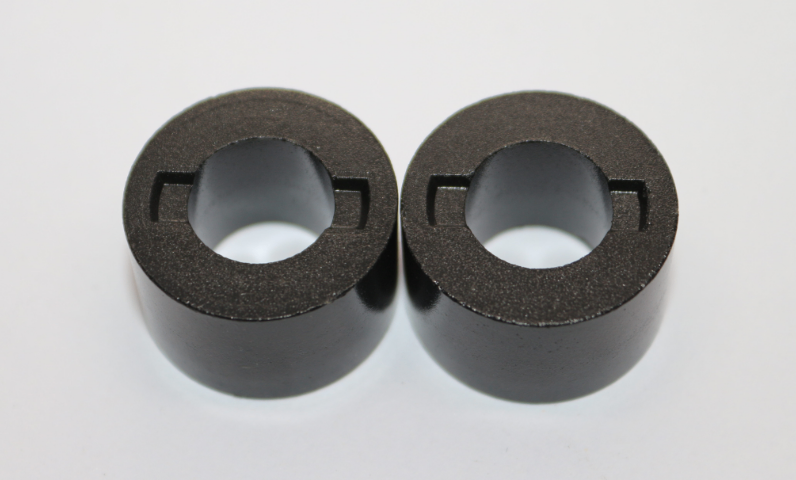

在汽车电机领域,注塑钕铁硼磁体的应用越来越广。汽车的启动电机需要强大的扭矩来带动发动机启动,注塑钕铁硼磁体能够满足这一需求,为启动电机提供强大的磁场,确保发动机能够迅速、可靠地启动。车窗升降电机、雨刮电机等部件也依赖注塑钕铁硼磁体,其稳定的磁性能保证了电机在频繁启停和不同环境条件下,都能平稳运行,实现车窗的顺畅升降和雨刮的稳定摆动,为驾驶者提供良好的使用体验,同时提高了汽车电气系统的可靠性和耐久性。多极注塑磁体通过充磁夹具实现6-48极磁场,用于步进电机或编码器。中山传感器注塑磁体在电机中的应用

注塑磁体生产需精确控制注塑温度(280-320℃)和压力(80-120MPa),避免磁粉氧化。中山传感器注塑磁体在电机中的应用

注塑磁体的机械性能测试包括拉伸强度(ASTM D638)、弯曲强度(ISO 178)和冲击强度(ASTM D256)。尼龙基磁体典型值为:拉伸强度60-80MPa,弯曲模量3-5GPa,缺口冲击强度5-8kJ/m²。提升方法:①磁粉表面硅烷偶联剂处理(强度提升20%);②共混增韧剂(如POE-g-MAH)。医疗领域特殊要求:骨科植入磁体需通过ISO 10993生物相容性测试,且磨损颗粒尺寸<10μm。案例:强生医疗的MRI导航磁体采用PA12+羟基磷灰石涂层,磨损率降低至0.02mm³/百万次循环。中山传感器注塑磁体在电机中的应用