商机详情 -

潮州洁净室检测风量

沉降菌培养皿的制备与操作需严格遵循无菌规范,确保检测结果的准确性。培养皿使用前必须经121℃高压蒸汽灭菌20分钟,通过高温高压彻底杀灭皿内及培养基中的微生物;灭菌后需随机抽取空白培养皿进行无菌性验证,若培养后出现菌落,则整批培养皿作废,防止污染干扰检测结果。采样时,培养皿需避开阳光直射(避免紫外线杀灭微生物)和送风口直吹区域(防止气流扰动导致菌落计数偏差),放置高度需与产品生产平面保持一致(如灌装线操作台高度),确保真实反映产品接触环境的微生物状态。暴露完成后,需立即加盖并倒置放入培养箱(30-35℃培养48小时),避免冷凝水滴落冲散菌落。菌落计数环节有明确判定标准:若出现单个菌落蔓延生长(覆盖培养皿1/3以上区域),需在记录中标注“多不可计”,并直接判定该采样点不合格。此时需重新规划采样方案,增加同区域检测点,直至结果全部合格,以此杜绝因微生物污染导致的产品质量风险。这一系列操作规范,是沉降菌检测数据有效性的重要保障。洁净室的风量检测需覆盖所有送风口,万级洁净室总风量偏差应控制在 ±10% 内,确保气流组织合理。潮州洁净室检测风量

当洁净室出现悬浮粒子超标时,需按科学流程分步排查,精确定位问题根源。首先需检测高效过滤器的完整性,通过PAO气溶胶扫描技术对过滤器表面及边框进行检漏,确认是否存在因密封失效或滤材破损导致的泄漏;接着检查送风量与风速是否符合设计标准,若风量不足会降低空气置换效率,导致粒子累积;观察人员操作规范性,如洁净服穿戴是否到位、物料传递是否破坏气流组织等,人为因素常是隐形污染源。若粒子浓度突然升高(如短时间内超标数倍),多为过滤器突发泄漏,需立即用PAO扫描锁定漏点,采用特定密封胶或修补片封堵,严重时更换过滤器;若呈现持续性超标,则可能是新风量不足,无法有效稀释室内产生的污染物,此时需将送风量提升至设计值的110%,通过增强气流扰动与置换,快速降低粒子浓度。排查过程中需同步记录各环节数据,形成“问题-措施-效果”的闭环验证,确保洁净度在短时间内恢复至合格范围,避免对产品质量造成持续影响。中山三十万级洁净室检测噪声高效过滤器检测含完整性扫描,采用 PAO 法,万级洁净室过滤器泄漏率需≤0.01%,确保无渗漏。

高效过滤器的扫描检漏是确保其过滤效能的重要检测环节,需采用气溶胶光度计与PAO烟雾发生器组合的专业检测方案。检测时,先将PAO(聚α-烯烃)烟雾发生器连接至过滤器上游的静压箱,注入浓度稳定的气溶胶(通常为0.3μm粒径),确保上游气溶胶浓度达到10-20mg/m³;下游则用光度计探头以3-5cm/s的匀速扫描过滤器表面,通过实时监测上下游浓度比值判断是否泄漏——行业标准要求该比值必须≤0.01%,一旦超标即判定为泄漏点。扫描过程需聚焦三大关键区域:过滤器与静压箱的边框接缝(易因密封胶条老化出现缝隙)、滤料本身(可能因运输碰撞产生微小破损)、以及过滤器与安装框架的密封面(常因安装偏差导致局部不贴合)。发现泄漏后,若为微小缝隙(直径<5mm),可用特定硅橡胶密封胶点状修补,固化后需二次扫描验证;若泄漏面积超过过滤器总面积的5%,或修补后仍无法达标,则必须整体更换过滤器,杜绝因局部泄漏破坏洁净室的整体过滤效果。这种高精度的扫描检漏流程,能准确定位微米级泄漏点,是高效过滤器安装质量的验证手段,也是洁净室空气净化系统可靠性的重要保障。

洁净度是衡量洁净室环境质量的重要指标,国际上通用ISO 14644-1标准,国内则采用GB 50073-2013。根据悬浮粒子浓度,洁净室分为十级、百级、千级、万级、十万级和三十万级。例如,万级洁净室要求≥0.5μm的粒子数≤352,000个/m³,十万级则≤3,520,000个/m³。不同等级对应不同行业需求:万级常用于无菌制剂生产,十万级适用于医疗器械包装,三十万级多用于食品工业。洁净度需通过粒子计数器定期检测,动态与静态标准差异明显。设计时需综合考虑工艺需求与成本,过高等级会造成能源浪费。

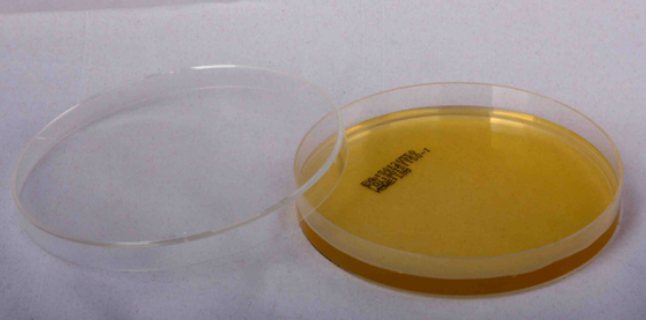

沉降菌检测采用沉降碟法(φ90mm培养皿),暴露时间通常为30分钟至4小时。洁净室检测的十万级区域要求沉降菌≤15CFU/皿,万级≤3CFU/皿。进行检测时,放置位置应模拟产品暴露高度(如工作台面),每10-15㎡布置一个点。检测时需记录人员活动状态,因为沉降率受气流的影响比较明显。与浮游菌相比,沉降菌更反映表面污染风险,这两个的数据应该具有相关性。新版GMP强调沉降菌检测需覆盖所有关键操作时段,包括设备维修等特殊活动后。洁净室风量检测需计算总送风量与回风量的平衡,万级洁净室换气次数应≥25 次 /h,保证净化效果。茂名第三方洁净室检测微生物

湿度检测数据需结合洁净室用途,如电子行业洁净室湿度宜控制在 30%-50%,防止静电。潮州洁净室检测风量

洁净室的应急预案是保障生产安全与环境稳定的关键防线,需针对各类突发风险制定精细应对方案。当高效过滤器突发泄漏,需立即关闭该区域送风阀,用警示带隔离污染区,穿戴防护装备更换过滤器,期间暂停相关区域生产,防止污染物扩散。为确保预案落地有效,每年需组织一次全流程演练,模拟真实场景记录关键指标:如停电后发电机启动响应时间、火灾时灭火系统启动速度、过滤器泄漏后的隔离效率等。演练后需召开复盘会,针对暴露的问题(如人员操作滞后、设备联动故障)优化流程,例如增设应急操作指引牌、升级设备联动程序。通过持续改进,确保突发事件发生后30分钟内有效控制事态,将生产中断、产品损失及安全风险降至**小,为洁净室的稳定运行筑牢“应急防线”。潮州洁净室检测风量