商机详情 -

青岛专业工装夹具定制

工装夹具与切削刀具的协同适配,能进一步提升精密加工效率。时利和机电在设计工装夹具时,会充分考虑切削刀具的运动轨迹:夹具的结构布局会避开刀具的加工路径,避免出现干涉;夹具的高度与定位位置会优化设计,使刀具能以比较好的切削角度加工工件,减少切削阻力;同时,夹具上会设置排屑通道,引导切屑顺利排出,避免切屑堆积影响刀具寿命与加工精度。以某款精密齿轮加工为例,通过工装夹具与刀具的协同设计,刀具的切削效率提升 25%,刀具使用寿命延长 30%,加工成本明显降低。薄板加工工装夹具需采用多点均匀夹持,防止工件产生塑性变形。青岛专业工装夹具定制

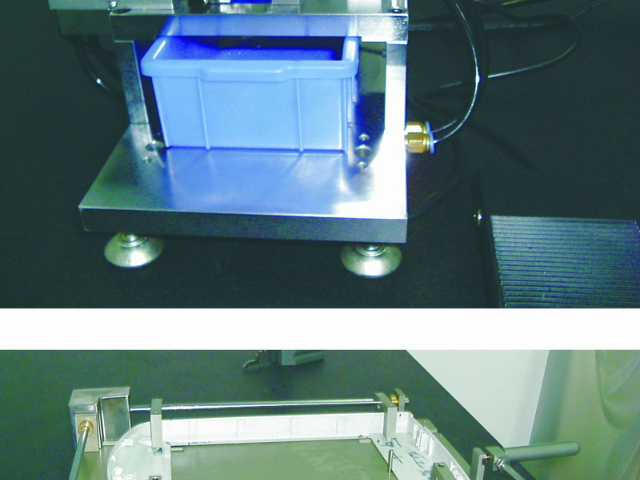

工装夹具的质量检测,是确保其符合加工要求的一道防线。时利和机电建立了严格的工装夹具质量检测流程:夹具加工完成后,首先进行外观检测,检查表面是否有裂纹、毛刺等缺陷;然后通过三坐标测量仪检测定位尺寸、孔径、间距等关键参数,确保精度符合设计要求;接着进行装配测试,将夹具与工件、加工设备进行装配调试,检查装夹是否顺畅、定位是否精确;进行试加工测试,通过实际加工工件,验证夹具的加工精度与稳定性。只有所有检测项目全部合格,工装夹具才能交付客户使用。严格的质量检测,确保了每一套工装夹具都能满足精密加工需求,为客户的生产保驾护航。河南工装夹具工装夹具的使用记录需详细完整,为后续改进提供数据支持。

在精密齿轮加工中,工装夹具的 “定心精度” 直接决定齿轮的齿距误差与啮合性能。针对齿轮内孔定位需求,通常采用涨套式夹具,通过液压或气压驱动涨套均匀膨胀,与齿轮内孔紧密贴合,实现定心误差≤0.003mm。同时,夹具需设置轴向定位端面,通过精密研磨保证端面与内孔的垂直度≤0.002mm,避免齿轮加工时出现端面跳动。对于批量生产的齿轮,还可在夹具上加装分度机构,实现多齿连续加工,配合 CNC 机床的自动换刀功能,使单齿加工时间缩短至 15 秒以内,明显提升生产效率,满足汽车变速箱、精密减速器等领域对齿轮精度的严苛要求。

工装夹具的 “智能监测技术” 是实现预测性维护的关键。在夹具的关键部位(如定位销、夹紧机构)安装振动传感器与温度传感器,实时采集夹具运行数据,通过物联网传输至云端平台。平台对数据进行分析,当检测到夹具振动异常或温度过高时,及时发出维护预警,避免夹具突发故障导致生产线停机。例如在汽车焊接夹具上,智能监测系统可提前大概3-5 天预测定位销的磨损情况,提醒更换备件,使夹具的故障停机率降低 60% 以上,提升生产线稳定性。工装夹具的使用寿命与使用频率相关,高频使用需加强日常维护。

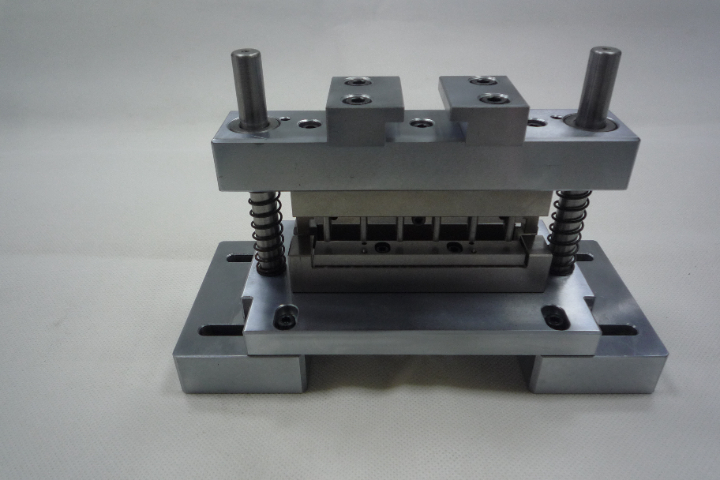

工装夹具的材质选择直接影响其使用寿命与加工稳定性。时利和机电在制作工装夹具时,会根据使用场景筛选合适材料:对于高频使用、需承受较大外力的夹具,选用 45 号钢经调质处理,增强夹具的硬度与耐磨性,使其使用寿命可达 5 万次以上;对于要求轻量化且耐腐蚀的电子零部件加工夹具,则采用航空铝合金搭配硬质阳极氧化工艺,既减轻夹具重量便于操作,又能抵御加工环境中的切削液腐蚀。此外,夹具的关键定位部位会采用淬火处理,硬度提升至 HRC55 以上,避免长期使用后出现磨损导致定位精度下降,确保工装夹具长期稳定服务于精密加工生产。工装夹具的调试过程需耐心细致,通过试切验证定位精度是否达标。潮州多功能工装夹具

数控加工中心配套的工装夹具需具备高刚性,避免高速切削时产生振动。青岛专业工装夹具定制

在多工位加工中,工装夹具的 “工位布局” 需兼顾效率与精度。多工位夹具通常包含 2-8 个加工工位,工位布局需根据机床的加工范围与零件的加工流程设计,确保各工位的加工区域不重叠,且机床刀具能快速切换工位。例如在卧式加工中心上使用的多工位夹具,可采用圆形布局,各工位围绕夹具中心均匀分布,机床主轴旋转即可切换工位,换工位时间控制在 10 秒以内。同时,各工位的定位基准需保持一致,通过精密加工确保各工位之间的位置误差小于 0.005mm,避免因工位差异导致的零件精度不一致。多工位夹具能大幅提升机床的利用率,使机床在同一时间内完成多个零件的加工,适用于批量较大的零件生产。青岛专业工装夹具定制