商机详情 -

济南自动化卧式加工中心

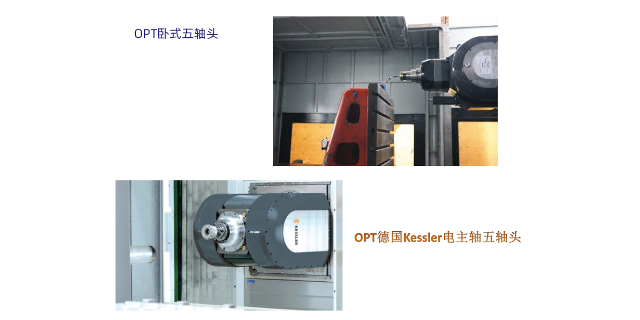

高速卧式加工中心的高效率主要体现在以下几个方面——快速换刀:高速卧式加工中心采用了自动换刀系统,可以实现快速换刀,缩短了换刀时间,提高了加工效率。复合加工:高速卧式加工中心可以实现多种加工工艺的复合,如车削、铣削、磨削等,减少了工件的装夹次数,提高了加工效率。多轴联动:高速卧式加工中心可以实现多轴联动加工,如四轴、五轴等,可以一次完成多个面的加工,提高了加工效率。自动化生产:高速卧式加工中心可以与自动上下料系统、自动测量系统等设备集成,实现自动化生产,进一步提高了生产效率。高效卧式加工中心采用了高速切削技术,提高了加工效率。济南自动化卧式加工中心

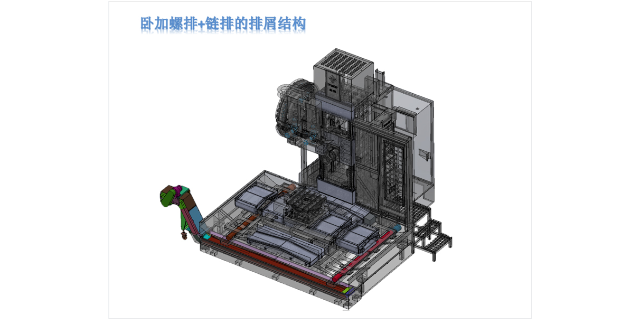

卧式加工中心的主轴水平布置设计,为排屑提供了天然的便利条件。加工过程中产生的切屑在重力作用下,能够自然脱落至工作台下方的排屑槽内,无需额外借助复杂的排屑装置即可实现高效排屑。这种自然排屑方式,避免了切屑在工件表面、刀具周围或工作台缝隙中堆积,减少了切屑对加工表面的划伤、对刀具的磨损以及对加工精度的干扰。尤其在高切削量、长时间连续加工场景中,顺畅的排屑能够有效防止切屑缠绕刀具或堵塞加工区域,降低因排屑不畅导致的加工中断风险,保障生产的连续性。同时,排屑的便捷性也减少了人工清理切屑的频率,降低了操作人员的劳动强度,保持了加工环境的整洁有序,为自动化连续生产奠定了良好基础。济南机床卧式加工中心卧式加工中心的主轴水平布置,适用于大型零件的加工,可以满足复杂零件的加工需求。

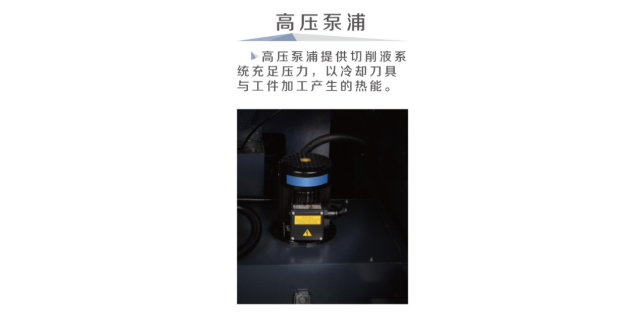

卧式加工中心的结构主要包括主轴箱、工作台、进给系统、自动换刀系统、液压系统、冷却系统等部分。主轴箱内装有主轴和主轴电机,用于驱动刀具旋转;工作台用于安装工件,可以沿X轴、Y轴、Z轴移动;进给系统包括伺服电机、滚珠丝杠、导轨等部件,用于实现工作台的精确移动;自动换刀系统可以实现快速更换刀具,提高加工效率;液压系统用于提供动力,实现工作台的升降、夹紧等功能;冷却系统用于对切削液进行循环冷却,降低切削温度。卧式加工中心具有自动换刀功能,可以实现一次装夹完成多种工序的加工,提高了加工效率和精度。同时,卧式加工中心的主轴水平布置,适用于大型零件的加工,可以满足复杂零件的加工需求。

卧式加工中心凭借其高精度、高效率、高稳定性等特点,普遍应用于各个领域,如航空、航天、汽车、模具、电子、医疗等。以下是卧式加工中心的一些典型应用——零件加工:卧式加工中心可以完成各种复杂曲面、箱体、齿轮等零件的加工,提高零件的精度和表面质量。模具制造:卧式加工中心可以实现模具的快速制造,缩短模具制造周期,提高模具的精度和使用寿命。电子产品:卧式加工中心可以用于制造各种精密电子产品,如手机壳、电子元器件等,提高产品的质量和性能。卧式加工中心的工作台通常采用线性导轨,具有较高的精度和稳定性。

在卧式加工中心的切削过程中,切削参数的选择对加工质量和效率具有重要影响。切削参数主要包括切削速度、进给速度、切削深度和切削宽度等。切削速度:切削速度是指刀具旋转的速度,单位为米/分钟(m/min)。切削速度的选择需要根据工件材料、刀具材料、刀具寿命等因素综合考虑。一般来说,切削速度越高,切削力越小,但切削速度过高容易导致刀具磨损过快和工件变形。进给速度:进给速度是指刀具或工件在切削过程中的移动速度,单位为毫米/分钟(mm/min)。进给速度的选择需要根据工件材料、刀具材料、刀具寿命等因素综合考虑。一般来说,进给速度越高,切削效率越高,但进给速度过高容易导致刀具磨损过快和工件变形。切削深度:切削深度是指刀具在一次切削过程中切入工件的深度,单位为毫米(mm)。切削深度的选择需要根据工件材料、刀具材料、刀具寿命等因素综合考虑。一般来说,切削深度越大,切削效率越高,但切削深度过大容易导致刀具磨损过快和工件变形。卧式加工中心采用数控系统控制,具有极高的加工精度。南宁安全卧式加工中心

卧式加工中心在加工过程中,可以实现自动换刀、自动测量、自动补偿等功能,提高了加工效率和加工精度。济南自动化卧式加工中心

卧式加工中心的工作台通常具备旋转或分度功能,配合自动换刀系统,可实现零件多个侧面、多个角度的一体化加工。工件一次装夹后,通过数控系统控制工作台的旋转与分度,结合主轴的运动,能够对零件的前后、左右、上下等多个面进行连续加工,无需多次拆卸、重新装夹与定位。这种多面加工能力,不仅极大减少了装夹次数,降低了因多次装夹导致的定位误差与工件损伤风险,还明显缩短了工序间的调整时间,提升了加工效率。对于箱体类、壳体类等需要多面钻孔、铣削、镗削的零件,卧式加工中心能够一次性完成所有加工工序,保证了零件各加工面之间的位置精度与垂直度、平行度等形位公差要求,让复杂多面体零件的加工变得简单高效,尤其适用于需要高精度装配的零部件生产。济南自动化卧式加工中心