商机详情 -

天津异型冷镦件生产厂家

随着工业与智能制造技术的蓬勃发展,异型冷镦件制造行业正逐步迈向智能化转型之路。智能化制造将人工智能、大数据、物联网、自动化等技术深度融合于冷镦生产过程中,实现生产设备的互联互通、生产过程的实时监控与智能优化。通过在冷镦机上安装各种传感器,实时采集设备运行参数、模具状态、产品质量数据等信息,并利用大数据分析与人工智能算法对这些数据进行深度挖掘与处理,从而实现对生产过程的精细把控与优化决策。例如,根据实时监测的模具磨损情况,智能系统能够自动调整冷镦工艺参数,补偿模具磨损带来的影响,确保产品质量的稳定性;同时,通过预测性维护技术,提前对设备可能出现的故障进行预警与诊断,安排及时的维修保养,避免设备停机造成的生产损失。 温州万胜紧固件有限公司是一家提供异型冷镦件的公司,欢迎您来电!天津异型冷镦件生产厂家

后续处理:冷镦成型后的零件,尽管已初步具备所需的形状和尺寸,但往往还需要经历一系列的后续处理工序,才能真正满足实际应用的严苛要求。去毛刺工序是后续处理的首要任务,冷镦过程中,零件表面不可避免地会产生微小的凸起与毛刺,这些瑕疵不仅会影响零件的外观质量,还可能在装配过程中对其他零部件造成损伤,降低整个产品的性能。通过采用机械去毛刺、化学去毛刺或电解去毛刺等方法,能够精细地去除零件表面的毛刺,使零件表面达到光滑平整的状态。 国标异型冷镦件批发价异型冷镦件,就选温州万胜紧固件有限公司,用户的信赖之选,欢迎您来我司。

冷镦成型:冷镦成型是异型冷镦件制造的关键环节,其过程是将精心准备好的坯料精细地放入冷镦机的模具中,随后冷镦机的冲头以高速的冲击力作用于坯料,促使坯料在模具型腔内迅速发生塑性变形,逐步趋近并**终形成预定的形状。这一过程犹如一场精密的金属塑形舞蹈,每一个动作都需要精确把控。冷镦机的各项参数对冷镦过程的稳定性和产品质量的一致性有着决定性影响。冲头的行程决定了坯料的变形程度,需要根据冷镦件的**终尺寸精确设定;冲头的速度则影响着金属的流动特性,过快或过慢的速度都可能导致金属流动不均匀,产生缺陷,一般来说,对于大多数异型冷镦件,冲头速度把控在每秒1-5米较为适宜;压力的大小更是直接关系到坯料能否充分填充模具型腔,以及零件的密实度和强度,需根据坯料材质、模具结构和冷镦件形状等因素进行综合计算和调试确定。例如,在生产汽车底盘悬挂系统的异形连接件时,通过精确把控冷镦机的冲头行程为50mm、速度为每秒3米、压力为500吨,能够稳定地制造出符合高精度要求的产品,确保连接件在复杂工况下的可靠性。

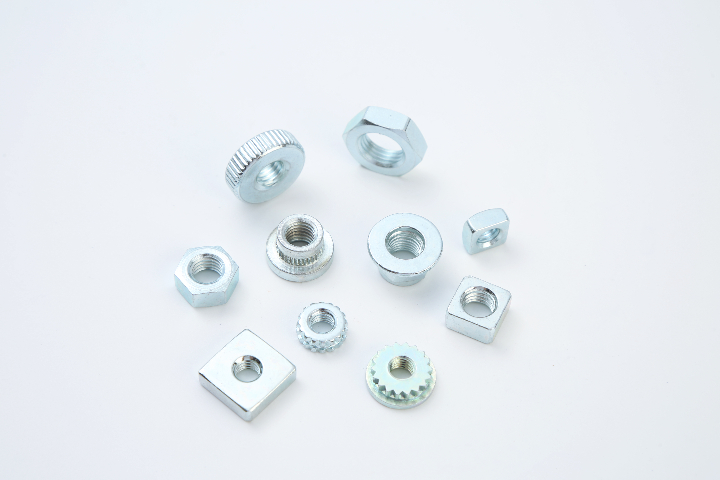

冷镦成型:将准备好的坯料放入冷镦机的模具中,通过冷镦机的冲头对坯料施加高速的冲击力,使坯料在模具型腔内迅速发生塑性变形,逐步形成预定的形状。在这一过程中,需要精确把控冷镦机的各项参数,如冲头的行程、速度、压力等,以确保冷镦过程的稳定性与产品质量的一致性。后续处理:冷镦成型后的零件可能还需要进行一系列的后续处理工序,如去毛刺、清洗、热处理、表面防护处理等。去毛刺工序用于去除零件表面在冷镦过程中产生的微小凸起与毛刺,提高零件的表面质量;清洗工序则是为了去除零件表面残留的油污、碎屑等杂质,为后续的热处理与表面处理做好准备;热处理工序可根据零件的性能要求,对其进行淬火、回火、退火等处理,以进一步优化零件的内部结构与力学性能;表面防护处理则是通过电镀、喷漆、钝化等方式,在零件表面形成一层保护膜,提高零件的耐腐蚀性与装饰性。温州万胜紧固件有限公司是一家提供异性冷镦件的公司。

随着各行业对异型冷镦件性能要求的不断提高,研发高性能材料与制造工艺成为推动行业发展的动力。在材料研发方面,科研人员将致力于开发具有韧性、优异耐腐蚀性与特殊物理性能的新型金属材料与复合材料,以满足不同应用领域对冷镦件的特殊需求。例如,针对航空航天领域对高温环境下零部件性能的严苛要求,研发新型高温合金、金属基复合材料等;针对电子设备制造领域对零部件轻量化与电磁性能的需求,开发新型铝合金、镁合金及具有特殊电磁性能的材料。在制造工艺方面,不断探索与创新的冷镦工艺技术,如多工位冷镦、复合冷镦(冷镦与挤压、锻造等工艺相结合)、精密冷镦等,以实现更复杂形状、更高精度、更高性能冷镦件的制造。同时,加强对冷镦过程中金属流动规律、模具磨损机制、材料变形行为等基础理论的研究,为工艺优化与创新提供坚实的理论支撑。此外,随着3D打印技术、微纳制造技术等新兴制造技术的不断发展,将其与冷镦工艺进行有机融合,有望开创出全新的异型冷镦件制造模式,为行业发展带来新的机遇与突破。温州万胜紧固件有限公司是一家提供异性冷镦件的公司,欢迎新老客户来电!国标异型冷镦件近期价格

温州万胜紧固件有限公司是一家提供异型冷镦件的公司。天津异型冷镦件生产厂家

良好的表面质量:冷镦工艺在塑造零件形状的同时,还能赋予零件良好的表面光洁度。通常情况下,冷镦件的表面粗糙度可达-μm,无需额外的表面精加工工序即可满足多数应用场景的要求。这不仅节省了生产成本,还减少了因表面处理可能带来的环境污染问题。材料利用率高:冷镦工艺通过巧妙地把控金属的塑性流动,将坯料的大部分材料分配到零件的各个部位,材料利用率通常可达到80%-90%以上。相比之下,传统的切削加工工艺由于需要切除大量的金属材料来获得所需形状,材料利用率往往较低。这种高材料利用率的特性,使得冷镦工艺在资源节约与成本把控方面具有明显优势。 天津异型冷镦件生产厂家