商机详情 -

贵州全套汽车内饰植绒生产线制造厂家

植绒生产线涉及易燃胶水、高温设备等风险源,安全与消防设计至关重要。闽诚锦业在场地规划中,严格执行《建筑设计防火规范》(GB50016-2014),将生产区与办公区、仓储区隔离,并设置防火间距。例如,在涿州市某项目中,厂房采用防火材料建造,内部配置自动喷淋系统、烟感报警器及应急疏散通道,每50平方米设置1个灭火器箱。此外,针对高温设备如隧道烘烤线,场地内设置单独排风系统与温度监控装置,一旦超温立即报警并切断电源。这种设计使火灾事故发生率降低至0.02次/年,保障了人员与设备安全。汽车内饰植绒生产线的静电发生器电压稳定可靠。贵州全套汽车内饰植绒生产线制造厂家

苏州闽诚锦业自动化科技有限公司的植绒生产线场地设计,以“垂直空间高效利用”为重要原则。其厂房高度普遍达到5米以上,部分重要区域超过8米,为大型设备如隧道烘烤线、自动喷涂机的安装与维护提供了充足空间。例如,在河北信兴昊达汽车零部件有限公司的改扩建项目中,闽诚锦业通过分层设计,将原料存储区、预处理区、植绒区、固化区及成品检验区垂直分布,既避免了水平空间浪费,又缩短了物料搬运路径。这种布局使单条生产线的占地面积减少30%,同时产能提升25%,明显降低了企业的土地成本与运营能耗。广东非标汽车内饰植绒生产线加工厂汽车内饰植绒生产线保障产品无瑕疵。

在追求高效生产的同时,苏州闽诚锦业自动化科技有限公司注重环保与资源节约,其绒毛回收系统体现了这一理念。该系统由吸尘装置、绒毛分离器与绒毛收集箱组成。吸尘装置强力收集植绒过程中未附着的绒毛与空气中的绒毛粉尘,通过管道输送至绒毛分离器。绒毛分离器利用先进分离技术,将绒毛与杂质高效分离,可回收绒毛被送入绒毛收集箱,重新投入生产使用。这一系统不仅降低了绒毛材料消耗,节约生产成本,更减少了绒毛粉尘对环境的污染,实现了绿色、可持续生产,为企业与行业的长远发展贡献力量。

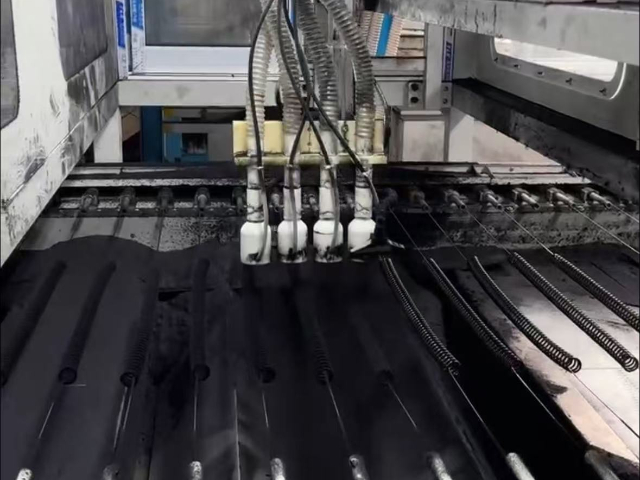

汽车内饰植绒生产线的重要设备包括自动喷涂线、隧道烘烤线、静电植绒主机及环保处理系统,其成本占整体投资的60%-70%。以苏州闽诚锦业为蔚来汽车配套的合肥智能化生产线为例,其单条年产800万平方米的植绒线设备投资约2800万元,其中隧道烘烤线采用智能温控技术,可精确控制烘烤温度波动在±2℃以内,避免过热导致材料变形,设备单价达420万元;静电植绒主机搭载多轴联动植绒系统,实现绒毛密度均匀性误差≤3%,设备成本约650万元。相比之下,传统非自动化生产线设备成本虽可压缩至1200万元,但人工干预导致的良品率下降(约85%vs自动化线的98%)及能耗浪费(单位产品能耗高30%),使得长期运营成本反而更高。闽诚锦业通过模块化设计,允许企业根据产能需求分阶段投入,例如初期配置基础版喷涂线(约180万元)与标准烘烤线(260万元),后续升级智能控制系统,有效降低了中小企业的投资风险。汽车内饰植绒生产线的烘干工艺高效节能。

植绒品质的重心在于绒毛附着力的持久性与均匀性。闽诚锦业通过三项技术突破实现品质跃升:其一,采用等离子表面处理技术,在基材表面形成微纳级凹凸结构,使绒毛与基材的机械咬合力提升50%;其二,开发水性环保胶粘剂,其粘度精度达±10mPa·s,在-20℃至80℃环境下仍保持稳定性能;其三,引入AI视觉检测系统,通过2000万像素工业相机实时捕捉绒毛密度、方向及色差,缺陷识别准确率达99.9%。在长安汽车UNI-K生产线中,闽诚锦业设备成功实现0.3毫米超细绒毛(1.5D×0.3mm)的均匀附着,使仪表盘触感柔软度提升40%。其研发的“防静电植绒模块”通过在绒毛中掺入导电纤维,将表面电阻控制在10⁶-10⁹Ω范围内,有效解决冬季静电问题。经实测,该模块使手套箱植绒层的耐磨寿命从5万次提升至20万次,达到国际先进水平。汽车内饰植绒生产线保证产品尺寸精确。宁夏大型汽车内饰植绒生产线公司

汽车内饰植绒生产线降低企业生产成本。贵州全套汽车内饰植绒生产线制造厂家

植绒生产线涉及有机溶剂(如胶水中的VOCs)与高温设备,环保与安全是操作管理的重点。闽诚锦业通过三重措施构建绿色生产体系:一是选用水性胶水与低VOCs原料,配合RTO焚烧装置(去除效率99%)与沸石转轮吸附系统,使废气排放浓度低于10mg/m³,远低于欧盟REACH标准;二是开发绒毛回收装置,通过负压吸附收集飞散绒毛,回收率达98%,既减少原料浪费,又降低车间粉尘浓度;三是部署安全联锁系统,当检测到烘烤线温度超限或胶水泄漏时,系统将自动切断电源并启动应急排气装置,确保人员与设备安全。贵州全套汽车内饰植绒生产线制造厂家