商机详情 -

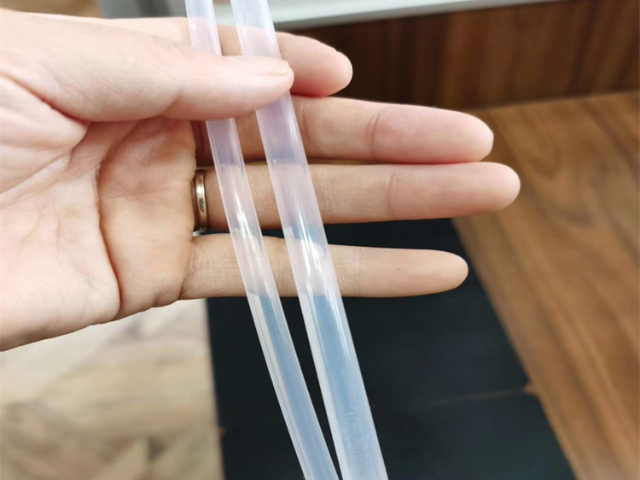

无毒特氟龙软管安装便捷

航空发动机燃油系统中,200℃以上的高温燃油与 30MPa 脉冲压力对管道耐受性要求。盛龙流体特氟龙软管采用耐油 PTFE 内层 + 多层芳纶纤维编织,对航空煤油的溶胀率<0.1%,通过 SAE AS5952 航空燃油标准认证,解决传统橡胶管高温老化导致的燃油泄漏问题。其耐温范围 - 55℃至 260℃,可承受 10 万次以上的压力脉冲循环(30MPa 峰值),爆破压力达 120MPa。内壁光滑度 Ra≤0.01μm,燃油流动阻力比金属管降低 25%,避免局部过热形成积碳,接头采用锻造铝合金密封,配合防松螺母设计,振动工况下泄漏率<1×10⁻¹²Pa・m³/s。某航空发动机厂应用后,燃油系统故障率从 3.2% 降至 0.1%,发动机大修间隔延长至 3000 飞行小时,年节省维护成本超 2000 万元。可定制透明款,流体输送状态直观可见,便于监控,维护及时性提升。无毒特氟龙软管安装便捷

超导磁体(如 MRI、粒子对撞机)的液氮冷却系统中,-196℃的低温环境对管道耐冷性要求。盛龙流体特氟龙软管采用耐深冷 PTFE 材料,在液氦温度(-269℃)下仍保持 150% 以上的断裂伸长率,热收缩率<0.3%,解决传统金属管低温脆化导致的液氮泄漏问题。其外层包裹多层绝热材料(铝箔 + 玻璃纤维),热损失率低至 0.008W/m,较波纹管减少冷损 90%。316L 不锈钢微丝螺旋增强层,使其可承受 0.7MPa 压力,适配超导磁体的闭环冷却系统,弯曲半径为管径的 3 倍,可贴合磁体线圈的复杂结构。管体通过国际低温工程协会认证,内壁无吸附性,液氮纯度保持率>99.999%。某科研机构应用后,磁体降温时间缩短 40%,液氮补充周期从 7 天延长至 90 天,年节约制冷成本超 500 万元。上海新款特氟龙软管生产厂家抗台风冲击,海上平台输油管稳固,石油开采安全,作业效率不打折。

汽车涂料(含纳米级铝粉、珠光粉)的输送易因管道内壁粗糙导致颜料沉降团聚。盛龙流体特氟龙软管采用改性 PFA 内层,表面张力低至 16mN/m,颜料附着率<0.05%,通过 ASTM D3296 涂料输送标准认证,解决传统管道导致的涂层光泽度下降问题。其耐温范围 - 50℃至 230℃,可适配涂料储存(25℃)与烘烤(180℃)的全流程,对甲乙酮、醋酸丁酯等溶剂耐受性优异。304 不锈钢与聚酯纤维复合增强层,使其抗负压能力达 - 0.09MPa,适配高压无气喷涂系统,内壁光滑度 Ra≤0.02μm,颜料颗粒分散度保持率提升至 98%。某汽车涂装厂应用后,漆面橘皮等级从 3 级提升至 1 级,返工率降低 85%,年节省涂料成本超 500 万元。

制药研发过程中,试剂纯度、输送精度与实验安全至关重要。盛龙流体特氟龙软管凭借微米级光滑内壁,能实现微量试剂零残留输送,避免实验误差。其材质经过严格脱气处理,不会释放挥发性物质污染试剂,确保研发数据精细可靠。在低温反应实验中,-70℃的耐低温性能保障制冷剂稳定循环;高温灭菌环节,260℃耐受能力适配烘箱灭菌流程。可定制的 1/8 英寸至 2 英寸口径,满足从微量取样到批量调配的不同需求。搭配食品级快装接头,拆装过程无二次污染风险。无论是靶向药研发的活性成分输送,还是疫苗试验的冷链管路连接,都能精细匹配实验要求,为制药研发筑起精密且安全的输送屏障,加速新药研发进程。工业制造领域,特氟龙管满足蒸汽、高压等多样应用需求!

水产饲料生产需添加鱼油、植物油等油脂,普通管路易吸附油脂或被氧化腐蚀。盛龙流体特氟龙软管内壁不吸附油脂,输送后无残留,减少清洗次数,提升生产效率。耐油脂氧化腐蚀,长期使用后无老化,保证油脂纯净度。在油脂熔化后的输送环节,能避免高温油脂分解,保留营养成分;在饲料混合的油脂喷涂管路中,可精细控制添加量,确保饲料营养均衡。耐温达 90℃,适配油脂熔化工艺,管路无变形。外层耐磨材料能抵御饲料颗粒的碰撞,安装时可灵活弯曲,适应生产线布局。通过饲料级安全认证,材质无毒无害,为水产饲料的营养性和安全性提供油脂输送保障,促进水产养殖生长。耐氢氟酸腐蚀,盛龙软管保障光伏蚀刻液输送无损坏。上海新款特氟龙软管生产厂家

内壁低吸附,盛龙软管减少保健品口服液输送损耗。无毒特氟龙软管安装便捷

在光伏产业中,生产过程涉及到多种高纯度的化学品和精密的工艺流程。盛龙流体的特氟龙软管以其性能满足了光伏产业的严格要求。其 PTFE 内衬能够耐受各种腐蚀性化学品,确保在输送过程中不会对化学品造成污染,保证了生产的高纯度要求。光滑的内壁设计,使得流体在输送过程中能够保持稳定的流速,减少了压力损失,提高了生产效率。此外,该软管的良好柔韧性和可靠的连接性能,使其能够适应光伏生产设备复杂的管路布局,为光伏产业的高效、稳定生产提供了可靠的输送保障,成为光伏制造企业值得信赖的合作伙伴。无毒特氟龙软管安装便捷