商机详情 -

微量点液泵价位

技术原理:把“大脑”装进电机里。1 系统架构:电机:57型混合步进,0.9°步距角,双向编码器1000 CPT;驱动:TI DSP+Driver一体芯片,256细分,电流自适应;控制:32位ARM Cortex-M4,固化飞升第三代“陶瓷泵芯补偿算法”;通信:内部SPI,外部只留“Trigger+Ready+Alarm”三线光耦隔离;电源:24 VDC±10 %,平均功耗<8 W,峰值15 W(1 s内)。2 工作逻辑:上位机只需给出≥5 ms的TTL触发脉冲;电机按预设“加速-恒速-减速-回零”四段曲线旋转指定角度;陶瓷柱塞完成一次精确排量输出;Ready信号拉高,等待下一次触发;若出现堵转、空打、超温,Alarm拉低并闪烁红灯,故障代码可通过串口一次性读取。FSH-MIC-A-G型号,大容量选择,为较大剂量微量点液作业提供便利。微量点液泵价位

高精度与高效率的双重保障,是FSH-MIC系列立足精密点液领域的主要根基。对于微量点液设备而言,精度是决定产品质量的“生命线”,尤其是在生化试剂点液、锂电池极片清洗等场景中,微升级的精度偏差都可能导致实验失败或产品报废。FSH-MIC系列在精度控制上实现了行业先进,其主要秘诀在于采用陶瓷材质打造泵腔与活塞,并配合精密滚珠丝杠传动结构。陶瓷材料具有极高的硬度与耐磨性,表面粗糙度只为0.1μm,能够有效减少流体残留与磨损损耗,经过100万次连续点液测试后,泵体内部结构无明显磨损,点液精度偏差仍稳定控制在±1%以内,远优于行业±3%的平均标准。广州FSH-MIC-2A-G微量清洗泵生化试剂点液中,该系列微量点液泵凭借高精度优势,能准确完成试剂分配。

新能源领域:动力电池与氢能技术的流体控制专业人士。锂电池生产的"电解液管家"。在方形铝壳电池注液工序中,FSH-MIC-2A-C型号针对高镍三元材料特性,开发出耐高压、耐腐蚀的陶瓷泵体,可精确控制电解液注入量至±0.1%精度。通过与MES系统联动,该泵体可根据电芯容量自动调整注液参数,使单条生产线日产能从1200支提升至1800支,同时将电芯容量一致性提升至±0.5%以内。某头部电池企业反馈,采用FSH-MIC系列后,因注液不良导致的电池报废率下降70%,年节约成本超千万元。

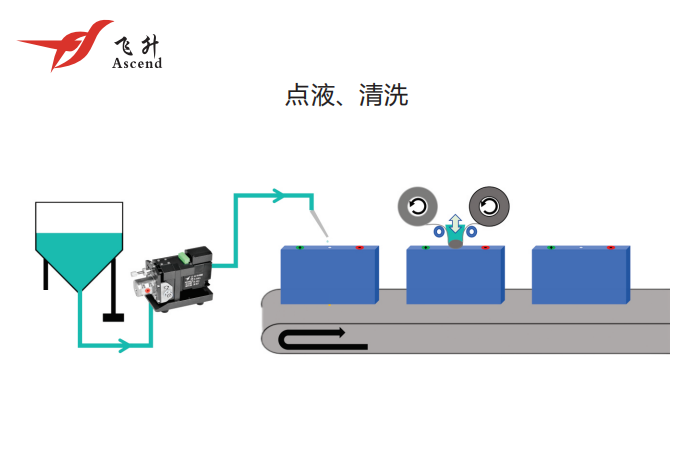

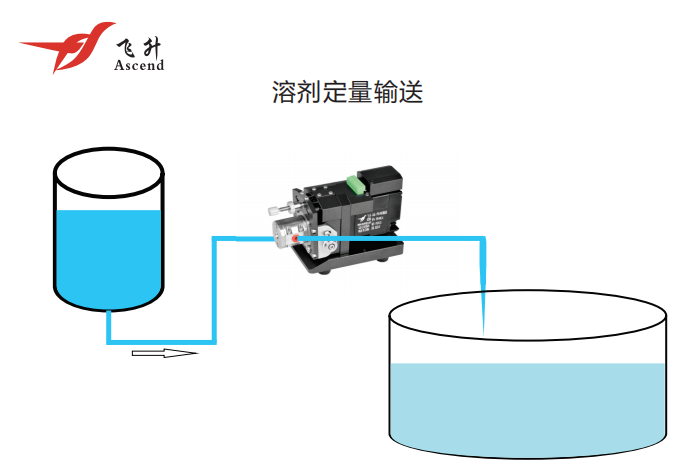

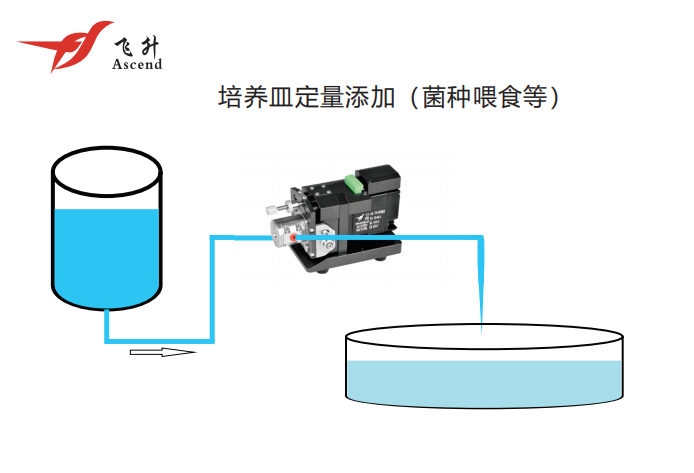

在现代工业生产中,液体的微量点液和清洗过程是许多制造环节中的关键步骤。无论是电子元器件、锂电池生产还是生化试剂的配制,精确的液体控制都是确保产品质量的主要要素。传统的点液系统通常需要复杂的控制器来协调电机和其他组件的工作,不仅增加了成本和系统的复杂性,还可能导致操作效率低下。针对这一行业痛点,广州飞升精密设备有限公司推出了FSH-MIC系列高精度流体点液/清洗泵。该系列产品将驱动芯片集成到电机上,无需额外的控制器,只需外部IO信号触发即可完成指定程序的点液任务。这种设计理念不仅简化了系统架构,降低了成本,还明显提升了操作效率和控制精度,为多种行业的液体微量点液和清洗提供了高效解决方案。化工生产里配料试剂的适量加入,也离不开该系列微量点液泵的支持。

FSH-MIC系列的明显优势与技术创新:1 系统集成优势:简化集成流程:传统点液系统集成需要机械安装、电气接线、参数调试等多个环节,而FSH-MIC系列只需机械安装和IO连接两个步骤,集成时间减少60%以上。空间节约:一体化设计比传统系统节约空间50%以上,特别适合空间受限的应用场景。布线简化:减少控制线缆使用,降低布线成本和故障率。2 成本优势分析:初始投资降低:无需单独购买控制器和驱动器,初始投资减少30%-40%。安装成本节约:简化安装流程,安装调试成本明显降低。维护成本优化:模块化设计使得维护更加简便,备件库存需求减少。3 性能优势体现:高精度保证:采用闭环控制技术,重复定位精度达到±0.5%以内。高效率表现:响应时间短,点液周期比传统设备提升20%以上。连续工作能力:优化散热设计,支持长时间连续稳定工作。FSH-MIC模块轻巧,在有限空间内也能轻松安装,方便客户进行系统集成。广州FSH-MIC-2A-G微量清洗泵

FSH-MIC泵高效率点液,缩短生产周期,增强企业在市场中的竞争力。微量点液泵价位

该系统支持编程设定点液频率、单次点液量及间歇周期,配合脉冲信号触发机制,可实现连续计量或定点定量输出两种模式。陶瓷材质与精密加工保障稳定性:泵体关键部件选用高硬度陶瓷材料,具有优异的耐磨性和化学惰性。以型号FSH-MIC-2A-G为例,其陶瓷单圈容量达50μL,较小可控液滴量可达微升级别,适用于锂电池电解液注液、PCR试剂分配等场景。智能补偿算法提升环境适应性:针对流体粘度随温度变化的特性,FSH-MIC系列搭载动态补偿算法,实时监测环境温度并自动调整电机转速,确保不同工况下点液量的一致性。微量点液泵价位