商机详情 -

北京多通道微量清洗泵供应

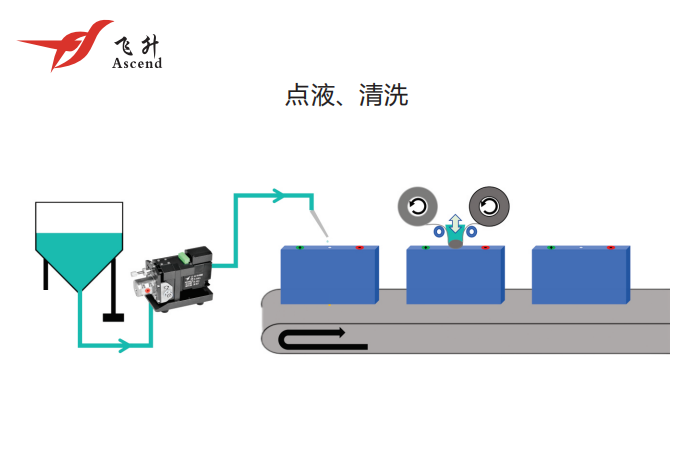

在当今高级制造业与前沿科研领域,对微升级(μL)、甚至纳升级(nL)流体的精确控制,已成为一项关乎产品性能、良率与创新的主要技术。从智能手机主板芯片的底部填充,到新能源汽车电池包的导热胶涂敷;从生物检测的试剂分配,到精密光学器件的粘接,每一滴微小的液体,都承载着巨大的价值与严格的要求。传统的点液系统往往依赖于“电机 + 单独驱动器 + 上位控制器”的复杂架构,存在系统集成复杂、成本高昂、占用空间大等痛点。面对这一挑战,广州飞升精密设备有限公司以其前瞻性的技术视野,推出了革新性的FSH-MIC系列高精度流体点液/清洗泵。该系列产品打破了传统架构,将驱动芯片直接集成于电机之内,开创了“无控制器”精密点液的新时代,为OEM设备商和终端工厂提供了前所未有的集成灵活性与较优性价比。微量点液泵电机与驱动一体化的设计,使得整个装置更加简洁高效,运行更稳定。北京多通道微量清洗泵供应

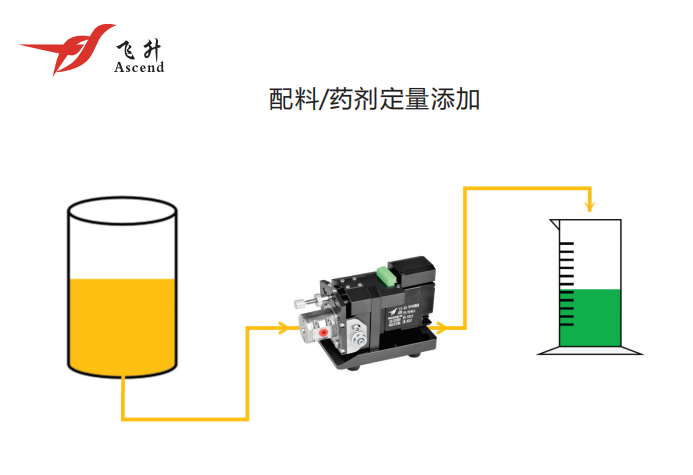

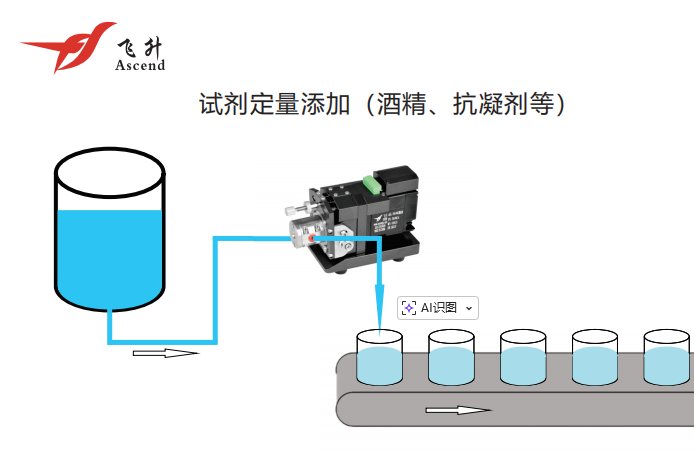

FSH-MIC系列微量点液泵的产品规格与型号:FSH-MIC系列包含多种型号,以适应不同的应用场景和液体控制需求:产品型号说明:FSH-MIC-A-C-G:标准型号,适用于大多数液体的微量点液。A: 单圈容量为100μL(微升)。C: 专门为锂电行业设计,满足高真空环境下对电解液注入的需求。FSH-MIC-2A-G:单圈容量为50μL,适合需要更高精度的液体控制场景。FSH-MIC-3A-G:单圈容量为25μL,适用于超微量液体点液。应用场景说明:无定义=正常使用(润滑油、酒精、防锈油添加等);C=锂电行业应用:F系列特别针对锂电池制造中的电解液注入场景进行优化设计。浙江清洗剂微量清洗泵参数电池清洗环节,FSH-MIC按需点液,确保电池表面清洁,提升电池性能。

微量点液技术的历史演进与当代挑战:从手动到自动:点液技术的发展历程。微量点液技术经历了从较初的手动操作到半自动化,再到全自动化的发展过程。在传统点液系统中,电机、驱动器、控制器通常为分离式设计,这种架构虽然功能完善,但存在明显的局限性:系统复杂:需要多个组件协同工作,安装调试繁琐;空间占用大:适用于对安装空间要求不高的场合;成本高昂:多个组件的叠加导致总成本上升;集成难度大:需要专业技术人员进行系统集成和编程。

成本控制能力的提升,是FSH-MIC系列为客户创造的直接价值。传统微量点液系统中,单独控制器的成本通常占设备总价的40%左右,而FSH-MIC系列通过“电机驱动一体化”设计,省去了控制器的采购成本,同时减少了线路、接口等辅助部件的投入,使设备整体采购成本降低30%-50%。此外,该系列产品的维护成本也大幅降低:一体化结构减少了80%的连接点,故障发生概率降低60%以上;广州飞升还为泵体主要部件提供2年质保服务,且通过标准化的维修流程,使故障修复时间控制在4小时以内,较大限度减少停机损失。以一条日产10万件电子元件的生产线为例,采用FSH-MIC系列点液泵后,每年可节省设备采购与维护成本超20万元,投资回报率提升明显。FSH-MIC系列微量点液泵,驱动芯片直集电机,无需控制器,IO信号触发即精确点液。

智能集成与生态构建:从单机设备到系统解决方案。1. 模块化设计的"乐高式集成":FSH-MIC系列采用快拆式泵头与标准化接口设计,支持同一生产线快速切换不同容量泵体(25μL-100μL),换型时间从传统方案的2小时缩短至3分钟。其M8/M12航空插头支持CAN、RS485、IO-Link等多协议通信,可无缝对接PLC、机器人、视觉系统等工业设备,构建智能化流体控制单元。2. 数字孪生与预测性维护:通过内置压力传感器与温度补偿算法,FSH-MIC系列泵体可实时采集运行数据并上传至云端,结合AI算法预测泵体寿命与维护周期。某新能源企业应用案例显示,该系统提前约30天预警泵体磨损风险,使设备综合效率(OEE)提升15%,备件库存成本降低70%。FSH-MIC泵高效率点液,缩短生产周期,增强企业在市场中的竞争力。浙江清洗剂微量清洗泵参数

FSH-MIC泵高效率工作,快速完成点液任务,助力企业提升整体生产产能。北京多通道微量清洗泵供应

广州飞升精密设备有限公司(以下简称“广州飞升”)凭借其自主研发的FSH-MIC系列高精度流体点液/清洗泵,通过创新设计与技术突破,重新定义了微量点液的技术标准。高精度点液的技术挑战与传统方案局限:微量流体控制的主要技术难点在于如何平衡“高精度”与“高稳定性”。传统点液系统通常依赖外部控制器驱动电机,并通过复杂的机械传动结构调节液体流量。然而,这种设计存在以下问题:系统集成复杂度高:控制器与电机分离的设计需要额外的信号传输线缆和接口模块,增加了设备体积和故障风险。北京多通道微量清洗泵供应