商机详情 -

出口走心式数控车床工艺

走心式数控车床自动化程度颇高,可配备先进的自动送料装置。在生产过程中,自动送料装置能够持续、稳定地为机床输送原材料,实现单台机床的全自动化生产。这一自动化特性不仅极大地减少了人工干预,降低了人工成本,还能有效避免因人为因素导致的产品质量波动,显著提高产品的一致性与稳定性,提高生产效率的同时保障了产品质量。走心式数控车床在精度控制方面表现优良。一方面,由于采用工件移动车刀固定的切削方式,切屑刀具始终在主轴与工件夹紧部位进行加工,这为加工精度的恒定提供了坚实保障。另一方面,多数该类型机床配备了在线检测功能,能够在制造过程中实时对关键数据进行在位检测,一旦发现精度偏差,可及时进行调整,从而确保产品加工精度始终维持在极高水平。走心式数控车床如何适应多样化加工需求?今日标准有妙招。出口走心式数控车床工艺

走心式数控车床起源于德国和瑞士,随着工业化进程推进,市场需求激增,其应用逐步拓展至民用产品加工领域。日本和韩国在该技术领域发展早于我国,战后广泛应用于制造业。随后,中国台湾引入相关技术并自主研发出满足不同加工需求的设备。我国走心机制造起步晚,受技术封闭和政策限制,90 年代前主要依赖进口。如今,随着自动化发展和市场需求,国内涌现出众多实力强劲的生产厂家,如广东、江苏南京、山东、辽宁、西安等地均有生产,在市场上站稳脚跟。上海走心式数控车床型号今日标准走心式数控车床,用心制造每一台,助力企业发展。

与传统车床相比,走心式数控车床的 “走心” 加工模式和多轴联动功能明显提升了加工效率。传统车床加工细长轴类零件时,需多次装夹,不仅耗费大量辅助时间,还易产生装夹误差。而走心式数控车床一次装夹即可完成从毛坯到成品的大部分加工工序,减少了装夹次数和辅助时间。此外,其刀具可同时进行多部位加工,如在车削外圆的同时进行径向铣槽,实现了复合加工。在批量生产小型精密轴类零件时,走心式数控车床的加工效率比传统车床提高 3 - 5 倍,大幅缩短产品生产周期,降低生产成本,为企业提升市场竞争力提供有力支持。

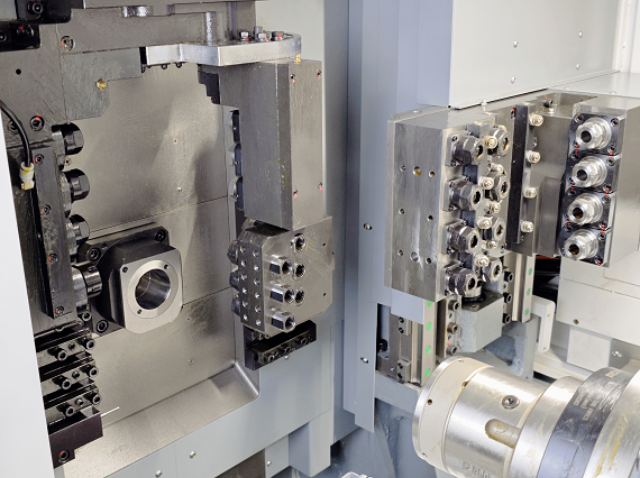

走心式数控车床的精妙结构设计:走心式数控车床采用双轴排布刀具设计,这是其主要结构亮点。该设计大幅缩短加工循环时间,通过缩短排刀与对向刀具台的刀具交换时间,实现多重刀具台重叠以及螺纹切屑有效轴移动重叠功能。二次加工时,直接主轴分度功能可减少空走时间。同时,配备主轴与副主轴,主轴负责夹持工件并带动旋转,副主轴用于接料和对零件切断后的背面加工。此外,多工位刀塔常见为 12 - 20 个刀位,且支持动力刀具,可实现径向 / 轴向铣削、偏心孔加工等复杂操作。走心式数控车床的市场口碑,今日标准用实力赢得认可;

走心式数控车床凭借精密的机械结构与先进的数控系统,实现了微米级的加工精度。机床采用高精度直线导轨和滚珠丝杠副,配合伺服电机的准确驱动,定位精度可达 ±0.002mm。在加工过程中,数控系统实时监测并调整刀具与工件的相对位置,通过闭环控制技术,确保加工尺寸的高度准确性。例如,在加工航空航天领域的微型轴类零件时,走心式数控车床可将零件圆柱度误差控制在 0.001mm 以内,表面粗糙度达到 Ra0.4μm,满足了高级制造对零件精度和表面质量的严苛要求,使其成为精密加工领域的重要设备。今日标准走心式数控车床,助力企业在市场竞争中脱颖而出!山东走心式数控车床技术指导

选择今日标准走心式数控车床,开启您的高效加工之旅。出口走心式数控车床工艺

走心式数控车床在新能源领域的应用拓展:随着新能源产业的快速发展,走心式数控车床在该领域的应用不断拓展。在锂电池制造中,可用于加工电极材料的精密模具、锂电池外壳等零部件。电极材料模具对精度要求极高,走心式数控车床能够保证模具的尺寸精度和表面质量,从而确保电极材料的生产质量。锂电池外壳的加工则需要高效、高精度的设备,走心式数控车床的自动化生产能力和加工精度正好满足这一需求。在新能源汽车制造中,可加工电机轴、变速器齿轮轴等关键零部件。这些零部件对材料性能和加工精度要求苛刻,走心式数控车床凭借其先进的加工技术和稳定的加工质量,为新能源汽车的高性能运行提供保障,推动新能源产业的技术进步和规模化发展。出口走心式数控车床工艺