商机详情 -

湖南单主轴走心式数控车床解决方案

在全球倡导绿色发展的大背景下,走心式数控车床的绿色环保升级势在必行。一方面,通过优化机床的结构设计与传动系统,降低设备能耗,提高能源利用效率。例如,采用节能型电机、智能变频控制系统等,根据加工负载实时调整设备功率,减少能源浪费。另一方面,研发绿色切削工艺与切削液替代技术,降低切削过程中对环境的污染。可降解切削液、干切削技术等绿色环保技术将逐渐应用于走心式数控车床加工过程,减少切削液的使用与排放,降低对操作人员健康与环境的危害,助力制造业实现可持续发展目标。选择今日标准走心式数控车床,开启精密加工新体验。湖南单主轴走心式数控车床解决方案

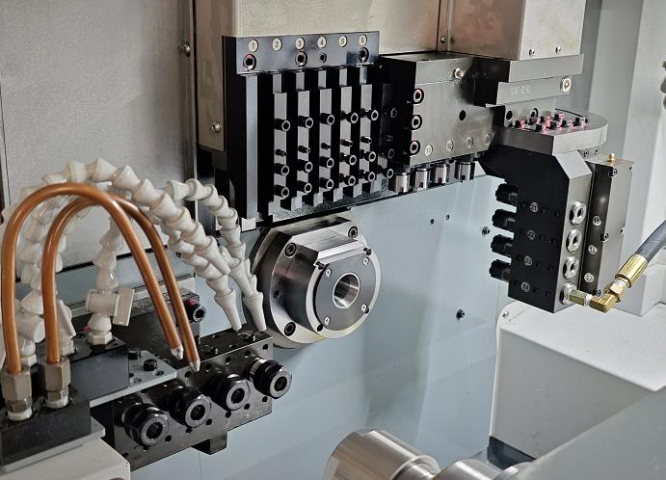

主要部件解析,拥有高精度高刚性著称的走心机,床身:采用聚合物混凝土填充结构,振动衰减率提升40%,保障长轴件加工稳定性。热对称主轴:陶瓷轴承配合油雾润滑,温升<15℃,24小时连续运行径向跳动≤1μm。静压导轨系统:油膜厚度自适应调节,摩擦阻力近乎为零,重复定位精度达0.001mm。车铣复合动力头:10000rpm直联电机,支持径向/轴向切削,拓展五轴加工能力。芯片式断屑器:智能识别材料塑性,强制断屑率99%,杜绝缠绕刀具风险。湖南单主轴走心式数控车床解决方案走心式数控车床的操作便捷性,今日标准的产品表现突出。

走心式数控车床的技术创新趋势展望:走心式数控车床的技术创新呈现多方面趋势。在高速化与高精度方面,主轴转速不断提升,现已可达 20000rpm 以上,同时配合直线电机驱动,实现纳米级进给精度,进一步提高加工效率和精度。智能化与自动化程度持续加深,集成 AI 刀具磨损监测、自动对刀、故障预警系统,搭配机器人上下料,逐步实现 “黑灯工厂” 无人化生产。多轴联动与复合加工技术不断发展,五轴联动走心机逐渐兴起,可支持五面加工,减少装夹次数,提高加工复杂零件的能力。针对难加工材料,如钛合金、陶瓷、碳纤维复合材料等,研发刀具(如 PCD、CBN 刀具)和冷却工艺(如微量润滑 MQL),以拓展加工范围和能力。

与传统车床相比,走心式数控车床的 “走心” 加工模式和多轴联动功能明显提升了加工效率。传统车床加工细长轴类零件时,需多次装夹,不仅耗费大量辅助时间,还易产生装夹误差。而走心式数控车床一次装夹即可完成从毛坯到成品的大部分加工工序,减少了装夹次数和辅助时间。此外,其刀具可同时进行多部位加工,如在车削外圆的同时进行径向铣槽,实现了复合加工。在批量生产小型精密轴类零件时,走心式数控车床的加工效率比传统车床提高 3 - 5 倍,大幅缩短产品生产周期,降低生产成本,为企业提升市场竞争力提供有力支持。走心式数控车床可加工异形材料,满足多样化加工需求。

走心式数控车床自动化程度颇高,可配备先进的自动送料装置。在生产过程中,自动送料装置能够持续、稳定地为机床输送原材料,实现单台机床的全自动化生产。这一自动化特性不仅极大地减少了人工干预,降低了人工成本,还能有效避免因人为因素导致的产品质量波动,显著提高产品的一致性与稳定性,提高生产效率的同时保障了产品质量。走心式数控车床在精度控制方面表现优良。一方面,由于采用工件移动车刀固定的切削方式,切屑刀具始终在主轴与工件夹紧部位进行加工,这为加工精度的恒定提供了坚实保障。另一方面,多数该类型机床配备了在线检测功能,能够在制造过程中实时对关键数据进行在位检测,一旦发现精度偏差,可及时进行调整,从而确保产品加工精度始终维持在极高水平。走心式数控车床的性能参数,今日标准公开透明,让您放心选。天津五轴走心式数控车床代加工

从航空航天到医疗器械,走心式数控车床应用领域极为普遍。湖南单主轴走心式数控车床解决方案

多轴联动是走心式数控车床实现复杂零件加工的重要技术。常见的多轴联动方式有四轴联动、五轴联动等。以五轴联动为例,在加工过程中,机床主轴可在 X、Y、Z 三个直线轴方向移动,同时刀具可绕两个旋转轴转动,这种多轴联动方式使刀具能够从多个角度对工件进行加工,极大提高了加工的灵活性和适应性。在加工航空发动机的叶片等复杂曲面零件时,五轴联动的走心式数控车床通过精确控制各轴的运动轨迹,能够实现对叶片曲面的高精度加工,减少加工误差,提高零件表面质量和加工效率,突破了传统三轴加工的局限性,为复杂零件的制造提供了强有力的技术支持。湖南单主轴走心式数控车床解决方案