商机详情 -

湖南成品支架钣金加工

压铸件模具设计**要素结构设计原则:分型面:优先选择铸件比较大轮廓处,确保脱模顺畅并简化模具结构 38。抽芯机构:针对侧向孔/凸台设计预铸抽芯,降低机加工难度并保证壁厚均匀 313。浇注与排溢系统:浇道设计:横浇道厚度按内浇口厚度的5–8倍计算(D=(5~8)T),截面积需均匀减缩 311。排溢优化:渣包设置在金属液末端及料流返回处,用于收集冷料和排气,减少气孔、缩孔缺陷 312。关键组件设计:冷却系统:平衡模具温度场,缩短周期并提升寿命 8。顶出机构:针对抱紧力大的铸件采用二次顶出技术(如摩托车缓冲体案例),防止变形或顶穿。常州炎能电力 ERP+MES 系统,钣金加工全流程可追溯。湖南成品支架钣金加工

加工中心刀印的去除需要从加工参数调整、设备精度维护、**工具使用和工艺优化四个方面综合处理。**方法包括提高转速与降低进给量、检查刀具和主轴精度、使用表面研磨刷辅助处理,以及优化程序进退刀路径等措施。1设备与刀具调整主轴及刀具检查:检测主轴锥孔清洁度,确保刀柄无铝屑残留,千分表测量刀具偏摆需控制在0.01mm内;12用拉力计检测主轴拉刀力度,FANUC机型标准值约3.5KN。1三轴机械维护:检查轴承、丝杆、联轴器是否存在异响或松动,定期补正三轴背隙参数。23加工参数优化切削参数设定:适当提高转速(如从8000rpm调整至12000rpm)并降低进给速度,可***减少震刀纹;12粗加工预留0.05-0.15mm余量,精加工时切削公差建议设置为0.005-0.01mm。3刀具管理:定期更换磨损刀具,优先选用涂层硬质合金刀片或陶瓷刀具;2确保切削液浓度达标(通常5-10%),流量对准切削区域河南油压机钣金加工常州炎能电力焊接用对称分段工艺,变压器散热片焊后平面度≤0.2mm/m。

一、压铸工艺原理及流程基本过程:熔融金属在高压(通常为数十至数百MPa)下高速注入闭合模具型腔,经冷却固化后顶出成形 16。关键工艺参数:温度控制:浇注温度影响流动性,需根据合金特性调整;模具温度需预热并保持稳定以降低缺陷率 710。压力与速度:压射压力确保金属充填完整性,压射速度影响充填形态及表面质量 16。充填时间:通常控制在毫秒级,需通过流量公式计算内浇口截面积(公式:∑A内 = G / (ρ·v·t))3。先进工艺:真空压铸减少气孔缺陷,半固态压铸提升致密度,广泛应用于高要求零件制造

常州炎能电力有限公司为高温环境电力设备定制耐高温钣金加工方案,火电厂高温管道支架选用 Q345R 耐热钢,在 600℃以下可保持良好力学性能,加工时采用 “高温预热 + 缓冷” 焊接工艺避免冷裂纹。光伏逆变器内部散热部件选用导热性能优异的 6063 铝合金,通过激光切割加工出密集散热孔(孔径 2mm,孔间距 5mm),提升散热效率 30%。在某火电厂 2×660MW 机组项目中,高温管道支架经第三方检测,在 450℃工况下抗拉强度仍达 345MPa 以上,满足设计要求。

钣金加工成型过程怎么避免拉伤?

炎能电力引入焊接机器人提升焊接工艺的稳定性与效率,该机器人焊速达 500mm/min,焊缝宽度误差控制在 ±0.2mm 以内,较人工焊接效率提升 30%,且能有效避免人为操作导致的质量波动。在电力支架批量焊接项目中,机器人采用预设程序实现对称分段焊接,减少焊接变形量达 40%。针对复杂结构件,通过离线编程系统提前规划焊接路径,规避干涉风险。某新能源企业的 1000 套电力支架订单中,焊接机器人的应用使单批次生产周期缩短 5 天,焊缝合格率保持在 100%。常州炎能电力焊接机器人焊速 500mm/min,焊缝宽误差≤0.2mm。湖北激光割钣金厂家

炎能电力钣金件激光打标内容可编辑,支持可变数据。湖南成品支架钣金加工

铸件砂眼问题的解决:模具设计:设计合理的排气通道,确保排气通畅不堵死。对于常在固定部位出现的气孔,可以从模具设计上改善,如增加排气槽、局部挤压机构设计等。浇注操作:控制浇注速度和铝液温度,避免金属液在浇注过程中卷入过多气体。采用合理的浇注方法,如先慢后快,以减少涡流和卷气的产生。涂料和脱模剂:选用挥发气体较少的涂料,并保证低温下的蒸发。涂刷要均匀,避免挥发的气体卷入合金液中。同时,要控制脱模剂的用量,避免过多残留导致气孔。真空压铸技术:对于要求较高的压铸件,可以采用真空压铸技术来减少空气和气体在铸件结构中的积聚,从而减少气孔的发生。湖南成品支架钣金加工

常州炎能电力有限公司,坐落于繁华的江苏常州北区孟河镇,自有厂房占地6000平方米,其中厂房占地4000平方米,机加工车间1500平方米,办公区域500平米。常州炎能电力有限公司通过了ISO9001质量体系认证,是一家集研发、生产、销售于一体的企业。

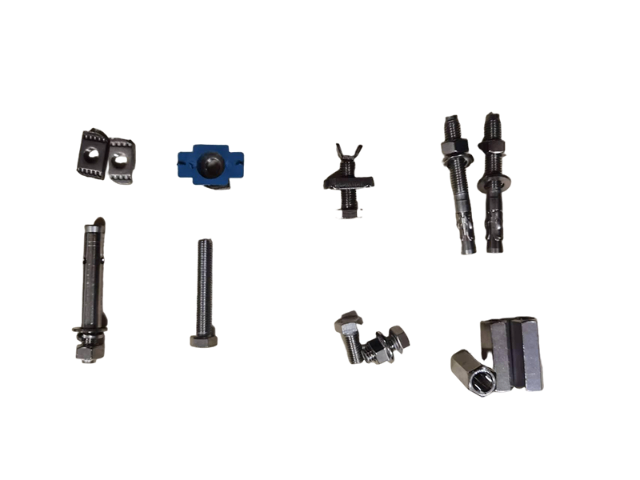

我们专注于提供钣金加工、铝铜压铸、锻压及CNC精密加工一站式服务。

我司配备3KW,12KW激光割,2台剪板机,2台锯床,3台切割机,2台4米折弯机,20台冲床,1台锻压机,3台压铸机,12台CNC钻攻,2台数控车床。

我们拥有完善先进的生产设备和技术团队,能够为客户提供定制化的钢结构解决方案,以满足不同的需求。我们的钣金加工、压铸和锻压服务,以精确的工艺和严格的质量控制,确保每一个产品均符合质量标准。常州炎能电力有限公司始终秉持“客户至上、质量为先”的理念,致力于通过创新与质优服务提升客户的竞争力。我们将不断研发新技术,优化生产流程,为客户提供更高效、可靠的产品和服务。期待与您携手合作,共同开创美好的未来!