商机详情 -

海南新能源线束诚信合作

新能源线束在极端环境下的适应性研究成为行业攻关热点。在极寒的北极科考车、高温干旱的沙漠作业车,以及高海拔的山地救援车等特殊应用场景中,新能源线束面临着远超常规的环境挑战。在零下 60℃的极寒地区,普通线束材料会迅速硬化变脆,导致绝缘层破裂和导线断裂,而新型低温韧性材料的研发则有效解决了这一难题,通过在聚烯烃材料中添加特殊增韧剂,使线束在温环境下仍能保持良好的柔韧性和机械强度。在高温高辐射环境中,新能源线束采用陶瓷化硅橡胶等新型材料,当遭遇火灾或高温时,材料表面会迅速形成坚硬的陶瓷层,阻止热量传递和火焰蔓延,保障线束在极端高温下的短期持续工作能力。此外,针对高海拔低气压环境,线束的密封设计和电气性能也需要进行特殊优化,确保其在稀薄空气中的绝缘性能和可靠性。新能源线束的可靠性是新能源汽车安全行驶的保障,必须经过严格的测试和验证。海南新能源线束诚信合作

新能源线束的全生命周期管理理念正在重塑行业发展模式。从线束的设计研发阶段开始,就充分考虑其全生命周期内的性能表现和环境影响。在设计环节,通过仿真分析技术优化线束结构,减少原材料使用量和生产能耗;在制造过程中,采用绿色环保的生产工艺和可回收材料,降低生产过程中的碳排放和废弃物产生。产品投入使用后,通过在线监测技术实时跟踪线束的运行状态,提前预判故障风险,延长使用寿命。当线束达到使用年限退役后,完善的回收体系确保其金属和非金属材料能够得到高效回收再利用。全生命周期管理理念的践行,不仅有助于降低企业的运营成本,还能推动新能源线束行业向低碳、循环、可持续的方向发展,实现经济效益和环境效益的双赢。质量新能源线束私人定做快速响应新能源线束订单,72小时打样,15天批量出货,满足您的紧急项目需求。

新能源线束的柔性化设计为汽车内部空间布局带来更多可能性。传统刚性线束在复杂的车内空间布置时,往往需要预留较大的弯曲半径,限制了汽车零部件的紧凑化设计。而柔性线束采用可弯曲的柔性基板和柔性导体材料,能够实现任意角度的弯曲和折叠,可紧密贴合车身结构和零部件轮廓,有效节省车内空间。例如,在电动汽车的座椅加热、通风系统中,柔性线束可以沿着座椅的复杂曲面进行布置,不仅安装便捷,还能避免因线束弯折过度导致的损坏。此外,柔性线束的轻薄特性使其在汽车内饰表面的隐藏式布线成为可能,提升了整车内饰的美观度和科技感。随着 3D 打印技术在柔性线束制造中的应用,未来可根据不同车型的个性化需求,定制化生产具有独特形状和功能的柔性新能源线束。

为确保新能源线束的质量和性能,需要遵循严格的检测标准和方法。在原材料检测阶段,对导线的导电性、绝缘材料的绝缘性能、屏蔽材料的屏蔽效能等进行检测,确保原材料符合质量要求。生产过程中,采用在线检测设备对关键工序进行实时监控,如压接工序后的拉力测试和电气性能检测,及时发现和纠正生产中的问题。成品检测时,依据相关标准,对新能源线束进行检测。电气性能方面,检测导通性、绝缘电阻、耐压性能等;机械性能方面,进行拉伸测试、弯曲测试、振动测试等,评估线束在不同机械力作用下的性能;环境适应性方面,模拟高温、低温、潮湿、盐雾等实际使用环境,测试线束的可靠性。此外,还会对外观进行详细检查,查看是否有破损、变形、导线外露等问题。只有通过所有检测的线束才能满足市场需求,保障新能源设备的安全稳定运行 。新能源线束的研发需要投入大量的资金和人力,企业应加强合作,共同推动行业发展。

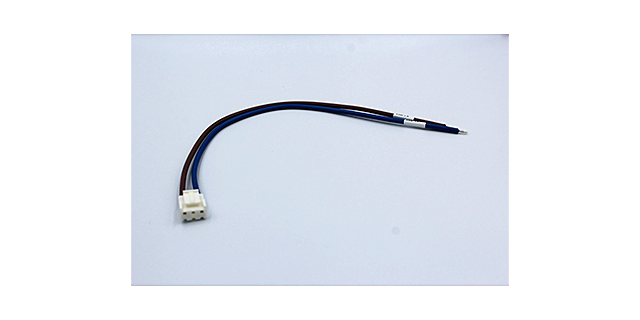

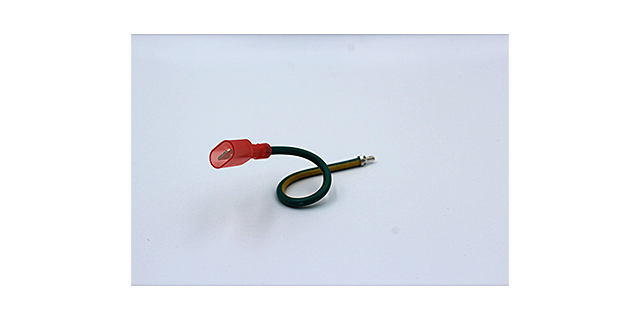

新能源线束与无线充电技术的融合为电动汽车补能带来了新变革。无线充电系统通过电磁场耦合实现电能传输,看似减少了线束的物理连接,但实际上对车内线束的布局和性能提出了更高要求。新能源线束需要与无线充电设备的电磁环境相适配,既要避免自身成为电磁干扰源影响无线充电效率,又要防止外部电磁场对车内电子系统造成干扰。为此,线束企业采用主动屏蔽技术,通过在线束内部集成智能屏蔽层,实时监测并抵消外部电磁干扰。同时,无线充电过程中的能量转换效率与车辆电池管理系统密切相关,新能源线束承担着传输充电状态信号和功率调节指令的重任,其信号传输的实时性和准确性直接影响无线充电的稳定性和安全性。随着无线充电功率不断提升,未来新能源线束还需具备更高的耐压和耐流能力,以适应大功率无线充电场景的需求。对接新能源设备接口的线束,插拔便捷,接触紧密,确保连接稳固不松动。广东新能源线束节能规范

新能源线束的设计需精心考量,合理布局线路,以满足新能源设备对电力传输的严格要求。海南新能源线束诚信合作

新能源线束的轻量化设计是提升新能源汽车续航里程的重要突破口。传统的铜质线束虽然导电性能优良,但重量较大,增加了车辆的整备质量,间接消耗能源。为实现轻量化目标,行业积极探索新型材料与结构设计。一方面,铝基复合材料线束逐渐崭露头角,铝的密度为铜的三分之一,采用铝导线替代部分铜导线,可使线束重量大幅减轻,同时通过优化导线结构和表面处理工艺,弥补铝在导电性能上的不足。另一方面,在绝缘材料方面,选用更轻薄的聚酰亚胺薄膜等高性能材料,在保证绝缘性能的前提下,进一步降低线束重量。此外,通过拓扑优化技术,对线束的走向和布局进行精细化设计,去除冗余线束,减少不必要的长度,在满足功能需求的同时实现轻量化。据统计,线束轻量化每降低 1kg,新能源汽车的续航里程可提升 0.5 - 1km,因此,新能源线束的轻量化技术对于新能源汽车产业的发展具有重要意义。海南新能源线束诚信合作