商机详情 -

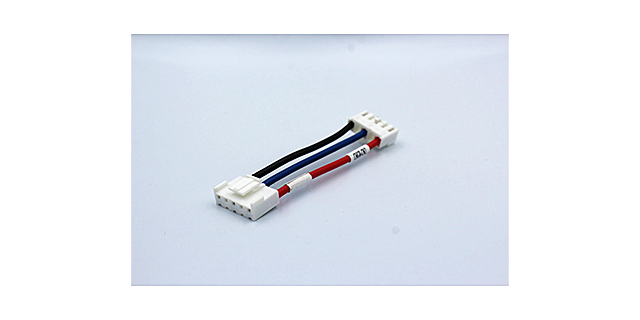

海南储能新能源线束

高压线路需要满足更高的安全标准,通常采用特殊的绝缘材料和屏蔽措施,以防止漏电和电磁辐射对人体和其他设备造成危害。新能源线束的制造工艺直接影响其质量和性能。制造过程主要包括导线切割、剥线、压接、注塑、装配等环节。导线切割和剥线需要精确控制尺寸,确保导线的长度和绝缘层的剥离长度符合设计要求。压接是将导线与连接器或接线端子连接的重要工序,压接质量的好坏直接影响到连接的可靠性和电阻大小。在压接过程中,需要严格控制压接模具的尺寸、压力和压接时间,确保压接牢固、接触电阻小。注塑工艺则用于对线束的连接器和部分线路进行封装,起到保护和固定的作用。注塑材料需要具备良好的绝缘性能、耐高温性能和机械强度,同时还要与线束的其他部件具有良好的兼容性。装配环节是将各个零部件按照设计要求组装成完整的线束,需要严格按照工艺流程进行操作,确保线束的外观整齐、线路连接正确。为了保证新能源线束的质量,在制造过程中需要进行严格的质量检测。常见的检测项目包括导线电阻检测、绝缘电阻检测、耐压测试、外观检查等。新能源线束的质量问题可能导致新能源汽车出现故障,企业应加强售后服务,及时解决用户问题。海南储能新能源线束

新能源线束的生产工艺精细且严格。在导体加工环节,首先要对铜或铝杆进行拉丝处理,将其拉制成符合特定线径要求的导线。这一过程需要精确控制拉丝模具的孔径与拉拔力,确保导线的直径均匀、表面光滑,以保证良好的导电性能。随后,对拉制好的导线进行绞合,绞合的方式与节距都经过精心设计,目的是增强导线的柔韧性与抗拉伸能力,减少在弯曲或受力时内部导线的损伤。在绝缘层包覆工艺上,采用先进的挤出设备,将绝缘材料均匀地包覆在导体表面,挤出温度、速度和压力等参数都需要严格调控,以保证绝缘层的厚度均匀、无气泡和裂缝等缺陷,从而为线束提供可靠的绝缘防护。机械新能源线束私人定做新能源线束的发展离不开科技创新,不断提高技术水平和产品质量是企业的责任。

材料的选择是新能源线束品质的要素之一。除了上述提及的绝缘材料,导体材料的性能也直接关系到线束的导电效率与承载能力。通常,高纯度的铜或铝被广泛应用于新能源线束的导体制作。铜具有优良的导电性和导热性,能够有效降低电能传输过程中的损耗,但相对成本较高;铝的密度较小,重量轻,在一定程度上有助于减轻车辆整体重量,提升能源利用效率,不过其导电性略逊于铜。因此,在实际应用中,需要根据不同的车辆设计需求与成本考量,合理选择导体材料,并通过优化线束的结构设计,如采用多股细线绞合等方式,进一步提升其综合性能。

新能源线束的标准化工作对于整个新能源汽车产业的发展至关重要。随着新能源汽车市场的不断扩大,不同品牌和型号的车辆对线束的要求存在差异,这给线束的生产、供应和维修带来了诸多不便。通过制定统一的新能源线束标准,可以规范线束的设计、材料、生产工艺、接口形式等方面的要求,提高线束的通用性和互换性。这不仅有利于线束生产企业降低生产成本、提高生产效率,还便于汽车制造商在全球范围内采购的线束产品,同时也为售后服务市场提供了便利,降低了维修难度和成本,促进新能源汽车产业的协同发展和国际化进程。新能源线束,在新能源领域绽放光彩,书写绿色发展新篇章。

新能源线束在新能源产业中占据着重要地位,然而其成本控制对于企业的经济效益和市场竞争力具有关键影响。成本控制首先体现在原材料采购环节。新能源线束的主要原材料包括导线、绝缘材料、连接器等。对于导线材料,企业可以通过与供应商建立长期稳定的合作关系,争取更优惠的采购价格。同时,关注原材料市场价格波动,合理安排采购计划,在价格较低时适当增加库存,以降低采购成本。在绝缘材料和连接器的选择上,除了考虑性能和质量外,还可以寻找性价比更高的替代产品。 新能源线束精耕细作,确保电流稳定传输,是新能源领域可靠的 “电力使者”。优势新能源线束售后服务

新能源线束能够提高能源传输的速度和稳定性,为新能源设备提供强大动力。海南储能新能源线束

高压线束的性能要求更为严格,需要承受更高的电压和电流。为了确保安全,高压线束通常采用多层绝缘结构,并配备专门的高压连接器。这些连接器需要具备良好的接触性能和密封性能,能够在高压、高温等恶劣条件下可靠工作。同时,高压线束还需要进行严格的电气安全测试,如耐压测试、绝缘电阻测试等,以确保其符合相关标准和法规的要求。随着新能源技术的不断发展,新能源线束的材料和性能也在不断提升。新型的导体材料和绝缘材料不断涌现,如碳纤维导体、高性能陶瓷绝缘材料等,这些新材料有望进一步提高线束的性能和可靠性。同时,智能化技术也在逐渐应用于新能源线束中,例如通过在线监测系统实时监测线束的工作状态,及时发现潜在故障,提高车辆的安全性和可靠性。海南储能新能源线束