商机详情 -

上海锂金属电池实验线分切机生产商

固态电解质膜片制备技术是新能源领域中的一项关键技术,对于推动全固态电池的快速发展具有重要意义。这一技术涵盖了多种制备方法,每种方法都有其独特的优势和适用场景。其中,溶液浇铸法是一种被普遍采用的技术,它通过将固态电解质材料溶解在有机溶剂中形成溶液,然后浇铸在模具或基底上,待溶剂蒸发后即可形成固态电解质膜片。这种方法工艺简单,适用于大规模生产,尤其适用于制备聚合物电解质膜及复合电解质膜。然而,溶液浇铸法也可能存在溶剂残留的问题,这可能会影响电解质膜的性能。为了解决这个问题,研究人员在不断探索和改进制备工艺,以提高电解质膜的质量和性能。锂金属电池自动化线采用先进的冷却技术,快速降低电池生产中的温度。上海锂金属电池实验线分切机生产商

在高精度锂金属电池实验线上,科研人员正不断探索电池性能优化的极限。他们利用先进的原位观测技术,直观捕捉电池充放电过程中锂离子的动态行为,为理解锂枝晶的形成与抑制机制提供了宝贵的数据支持。同时,结合大数据分析和人工智能技术,实验线能够实现对海量实验数据的快速处理与智能分析,准确预测电池性能变化趋势,缩短了新材料的筛选周期。这一实验线的成功运行,不仅推动了锂金属电池技术的迭代升级,也为全球能源转型和碳中和目标的实现贡献了科技力量。未来,随着技术的不断成熟,高精度锂金属电池有望在更多领域展现其独特的优势,引导新能源变革的新篇章。真空密封锂金属电池实验线制造商锂金属电池自动化线通过优化人机界面,使操作人员更便捷地控制设备。

锂金属全固态电池实验线的建立是新能源技术领域的一项重要突破,它不仅标志着电池技术向更高效、更安全方向迈出的关键一步,也为电动汽车、储能系统及便携式电子设备等领域提供了全新的能源解决方案。在这一实验线上,科研人员通过精细调控锂金属负极与固态电解质的界面反应,有效解决了液态电池中常见的枝晶生长问题,极大地提升了电池的能量密度和循环稳定性。实验线的运作涵盖了从材料合成、电极制备到电池组装的完整流程,每一步都经过严格的质量控制与性能测试,确保研究成果能够顺利转化为实际应用。此外,该实验线还采用先进的自动化与智能化技术,不仅提高了研发效率,也为后续大规模生产奠定了坚实的基础。

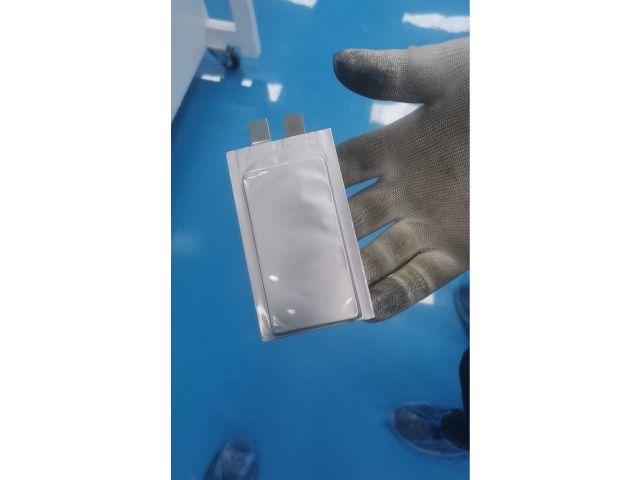

锂金属负极制片机是现代电池制造领域中的一项关键设备,它在锂离子电池的生产流程中扮演着至关重要的角色。锂金属负极因其高能量密度和优异的电化学性能,被视为下一代高性能电池的理想负极材料。然而,锂金属负极的加工制作极具挑战性,需要高度的精确性和工艺控制。锂金属负极制片机通过精密的机械设计和先进的自动化技术,能够实现锂金属薄片的均匀涂布、精确裁剪和高效堆叠,从而大幅提升电池的能量密度和循环稳定性。此外,该设备还配备了严格的质量控制系统,确保每一片锂金属负极都能达到预设的性能标准,有效降低了生产过程中的不良率和成本。随着电动汽车、储能系统和便携式电子设备的快速发展,锂金属负极制片机的应用前景越来越广阔,它不仅是推动电池技术革新的重要工具,也是实现能源可持续利用的关键设备之一。技术前瞻性在锂金属电池自动化线,适配电池技术迭代升级。

超级电容注液系统的优化升级,不仅是技术层面的革新,更是对绿色可持续发展理念的践行。传统的电池技术受限于充放电速率、循环寿命及环境影响等问题,而超级电容器以其高功率密度、长循环寿命及快速充放电能力,成为替代或补充传统电池的理想选择。注液系统的精细化控制,直接关系到超级电容器内部结构的优化,进而影响其整体性能表现。通过采用先进的注液技术和设备,可以有效减少电解液浪费,提高材料利用率,同时保证电容器在复杂多变的工作环境中依然能保持稳定高效的能量输出。这不仅促进了新能源产业的快速发展,也为全球节能减排目标的实现提供了强有力的技术支撑。锂金属电池自动化线运用超声波清洗技术,保证电池部件的清洁度。上海锂金属电池实验线分切机生产商

锂金属电池自动化线的预充工序,初步启动电池,开启性能调试。上海锂金属电池实验线分切机生产商

超级电容注液系统是新能源技术领域中一个至关重要的环节,它直接关系到超级电容器性能的稳定与高效。该系统通过精密的工艺流程,将电解质溶液精确注入到超级电容器的电极结构中。这一过程不仅需要高度的自动化控制,以确保注液的均匀性和一致性,还需要严格的环境条件管理,比如无尘、恒湿和无静电干扰,以避免任何可能影响电容器性能的微粒或电荷积累。高效的注液系统还能明显提升生产效率,降低其制造成本,对于推动超级电容器在电动汽车、智能电网及便携式电子设备等领域的应用具有重要意义。随着材料科学与微纳制造技术的进步,超级电容注液系统正不断向着更高精度、更智能化方向发展,为实现更高效、更环保的能源存储解决方案贡献力量。上海锂金属电池实验线分切机生产商