商机详情 -

河北金阳橡皮布供应商

翻新橡皮布的弹性恢复技术,是解决印刷压力不均问题的关键。橡皮布在长期使用中,受反复印刷压力影响,弹性层会出现长久变形,导致印刷时压力分布不均,出现局部墨色过深或过浅的问题。翻新过程中,采用低温弹性恢复工艺,将橡皮布置于恒温环境(50℃-60℃)中,配合弹性剂,使弹性层分子重新排列,恢复原有弹性 —— 经检测,翻新后的橡皮布弹性恢复率可达 92% 以上,压缩变形量从修复前的 15% 降至 5% 以下。在实际印刷中,这种弹性恢复能确保橡皮布与印版、承印物之间的压力均匀传递,尤其在印刷厚纸、卡纸等承印物时,能有效避免因压力不均导致的纸张褶皱、墨色差异。某包装印刷厂反馈,使用翻新橡皮布后,厚纸包装印刷的墨色一致性误差从 8% 降至 3%,纸张损耗率从 5% 降至 1.5%,提升了生产效率和产品质量。橡皮布弹性韧性好,能适应不同材质印刷需求。河北金阳橡皮布供应商

在整个印刷流程里,橡皮布扮演着极为重要的角色。从 PS 版转移而来的图文,需要借助橡皮布才能顺利转移到承印物上,橡皮布充当了印版和承印物之间的关键中转媒介。它不仅要实现油墨的有效转移,还需确保印版与胶皮、胶皮与纸张表面达到良好的接触状态,减少承印物的变形情况,同时降低对版面的摩擦。如果橡皮布性能不佳或出现问题,将会直接影响油墨转移效果,导致印刷品出现网点变形、图文清晰度下降、重影等一系列质量问题,严重时甚至可能使印刷工作无法正常进行。河北气垫橡皮布厂家直销制造时,纤织品与橡胶经精确工序紧密结合成橡皮布。

尺寸稳定性直接影响印刷套印精度,翻新过程需通过多重工艺确保。首先在预处理阶段进行张力定型:将橡皮布固定在恒温张力架(温度 50±2℃),施加 20-30N/cm 的横向张力,保持 2 小时消除内应力。涂层固化后,再次进行二次定型(温度 60℃,张力 15N/cm),使整体收缩率控制在 0.1% 以内。对于大幅面橡皮布(如对开、全张),需采用多点同步张力控制系统,确保四边张力差≤5%,避免局部拉伸不均导致的变形。终检测通过激光测长仪(精度 ±0.01mm),在 23±2℃环境下测量,长宽方向误差均需≤0.5mm—— 这一指标完全满足胶印机对套印精度(±0.05mm)的要求,实际应用中套印偏差可稳定在 0.03mm 以内。

橡皮布的吸墨与传墨性能:吸墨性是橡皮布进行图文信息转印的基础。在印刷压力作用下,橡皮布表面吸附油墨的性能至关重要。其吸墨性好坏直接影响印刷质量,吸墨性良好时,图文印迹表面墨量充足,印刷效果出色;反之则差。橡皮布表面状态对吸墨能力影响***,成型时的精磨处理使其表面形成砂目,产生绒表面状态,增强了吸墨性。然而,使用一段时间后,表面变光滑出现亮膜,吸附油墨能力便会下降,导致油墨转移率降低,印刷品出现墨量不足、露白底等现象,此时需擦去亮膜恢复吸墨性能。同时,橡皮布还需具备良好的传墨性,才能将表面吸附的油墨顺利转印到纸张表面,形成符合标准的图文印迹。传墨性差会导致承印物表面墨量不足,影响色密度,还易造成橡皮布表面油墨堆积、糊版等印刷故障。首先要了解一下 UV 橡皮布的具体种类情况。

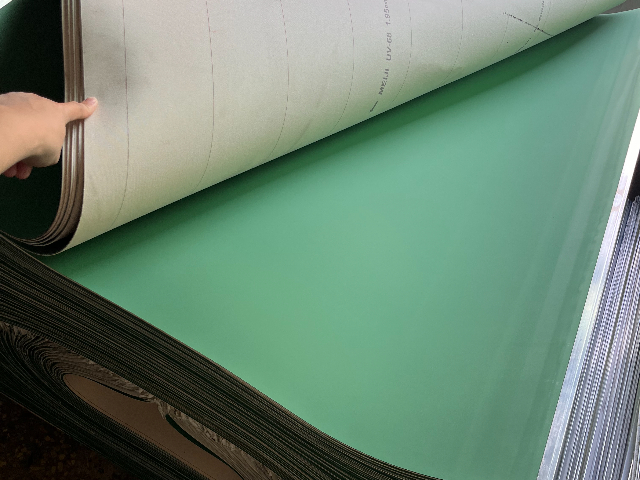

橡皮布的材质构成与制造工艺:印刷橡皮布由多层**纤织品和合成橡胶化合物精心制成。在制造过程中,纤织品和橡胶借助热能与化学能量,于精确控制的工序里紧密结合。其中,纤织品层由合成纤维与天然纤维组合而成,各层在强度和耐性方面存在差异。不同的化合物与结构赋予橡皮布在印刷机上独特的性能。例如,表面胶层直接接触油墨与承印物,需具备良好的吸墨性、传墨性以及耐磨性;而中间的气垫层(如气垫橡皮布)由合成弹性体和含空气微粒构成,封闭式颗粒状态决定了层间的压缩性,能有效缓冲压力,减少图文转移时的变形。这种复杂的材质构成与精细的制造工艺,使得橡皮布能够满足纸品印刷过程中的严苛要求,确保油墨转移的精细与稳定。橡皮布滚筒还具备缓冲吸振的重要实用功能。河北金阳橡皮布供应商

气垫橡皮布能降低对版面的摩擦,防止印版损坏。河北金阳橡皮布供应商

翻新前需通过专业检测设备对橡皮布进行评估,建立三级损伤评级标准。一级损伤为轻微磨损:表面粗糙度 Ra≤1.5μm,无明显压痕,需表面处理;二级损伤含局部压痕(深度≤0.3mm)和老化硬化,需进行填充修复;三级损伤涉及基材撕裂(长度<5mm)或弹性层严重降解,需复合修补。检测工具包括:激光轮廓仪(测量精度 0.5μm)评估表面平整度,邵氏硬度计(A 型)检测弹性(合格范围 65-75HA),拉力试验机测试基材抗拉强度(≥15MPa)。通过 20 项指标检测,可精细判断是否具备翻新价值,避免无效加工 —— 数据显示,约 85% 的退役橡皮布可通过翻新重新投入使用。河北金阳橡皮布供应商