商机详情 -

四川WPQR焊接工艺评定

评定试件厚度:(1)对接焊缝适用的焊件厚度范围:当评定试件厚度为1.5≤δ<8(mm)时,焊件厚度的适用范围规定为:下限值为1.5mm,上限值为2δ,且不大于12mm。当评定试件厚度为8≤δ≤40(mm)时,焊件厚度的适用范围规定为:下限值为0.75 δ,上限值为1.5δ。若评定试件厚度超过40mm,则上限值无限制。(2)角接焊缝适用的焊件厚度范围:已进行评定的角接接头厚度δ,其适用的焊件厚度范围与对接接头相同。但在计算试件厚度时,需遵循特定规定。①对于板一板角焊缝,其试件厚度应取腹板的厚度。②管板角焊缝的试件厚度则应按照管壁厚度来确定。③而管座角焊缝的试件厚度则需依据支管壁厚度来选取。另外,涉及埋弧焊双面焊以及小径厚壁等情况时,务必仔细查阅相关规程,并严格按照规程来执行。焊接工艺评定要求焊工按评定合格资质操作试件。四川WPQR焊接工艺评定

管子试件直径:在常规规程中,对管子直径的“评定”并未设定严格标准。然而,鉴于电力工业中管子规格的多样性及工艺上的明显差异,我们制定了以下特定规定:(1)若“评定”试件管子外径Do不超过60mm,且采用氩弧焊方式进行焊接,则该工艺同样适用于焊件管子,其外径不受特定限制。(2)对于其他管径的“评定”,焊件管子的适用外径范围为:下限为0.5倍的Do,上限则无明确规定。试件的焊接位置:针对电力工业的特定要求,我们对“评定”过程中的焊接位置和适用范围制定了详细规定。在立焊时,若根层焊道改变焊接方向,则需重新进行评定。对于直径不超过60mm的管子,无论是气焊还是钨极氩弧焊,通常只需对水平管进行“评定”,其结果即可适用于焊件的所有位置。而在进行管子全位置自动焊时,必须使用管状试件进行“评定”,板状试件不可替代。浙江钢板焊接工艺评定检测焊接工艺评定的堆焊试验可测试耐磨损层的结合强度。

编制和下达焊接工艺评定任务书——编制焊接工艺评定方案——焊制试件和检验试件——编制焊接工艺评定报告——根据焊接工艺评定报告编制焊接作业指导书(或称焊接工艺卡)。1编制和下达焊接工艺评定任务书:任务书的主要作用是下达评定任务,因此,其主要的内容应为:评定目的、评定指标、评定项目和承担评定任务的部门及人员的资质条件等。(1)评定指标的确定;根据规程和钢材的理论基础知识(焊接性)等,确定各项技术指标。按照《焊接工艺评定规程》 DL/T869的规定,要求焊缝金属的化学成分和力学性能(强度、塑性、韧性等指标)应与母材相当或不低于母材相应规定值的下限。(2)评定项目的确定:根据工程的实际工作情况要求,按规程适用范围做好项目的相关覆盖,确定好评定项目。焊接工艺评定的项目确定应从以下几方面来考虑:

焊接工艺评定在锅炉、管道、压力容器以及承重钢结构等钢制设备的制作、安装、检修过程中发挥着至关重要的作用。它旨在确定所拟订的焊接工艺是否正确,因此必须在这些工作实施前进行。这一评定不仅适用于多种焊接方法,如焊条电弧焊、钨极氩弧焊、熔化极气体保护焊等,还针对不同的产品技术条件进行具体评定。例如,对于压力容器,其工艺评定的试验结果必须符合相应的技术条件标准;而对于承重钢结构,则需遵循该结构的技术条件标准。因此,焊接工艺评定工作始终以满足产品的技术条件为首要标准。焊接工艺评定前必须完成母材复验和焊接材料匹配性核查。

评定试件预热温度超过拟订的参数时,应该重新评定:(1)评定试件预热温度降低超过50℃;(2)有冲击韧性要求的焊件,层间温度提高超过50℃。(1)中间需要进行检验和不能一次将试件焊完,要进行后热处理。(2)焊后热处理和焊接操作完成间隔一定时间再焊后热处理的间隔时间应严格按照各类钢材的热处理规范要求进行并符合DL/T 819 和DL/T 868的规定。:如P91马氏体钢要求焊接工作完成后,待焊缝冷却至100℃后奥氏体全部转变为马氏体再升温进行焊后热处理。焊接工艺评定需验证脉冲焊接对敏感材料的适应性。无锡闪光对焊焊接工艺评定中心

焊接工艺评定需设计后热措施保障焊缝氢的扩散逸出。四川WPQR焊接工艺评定

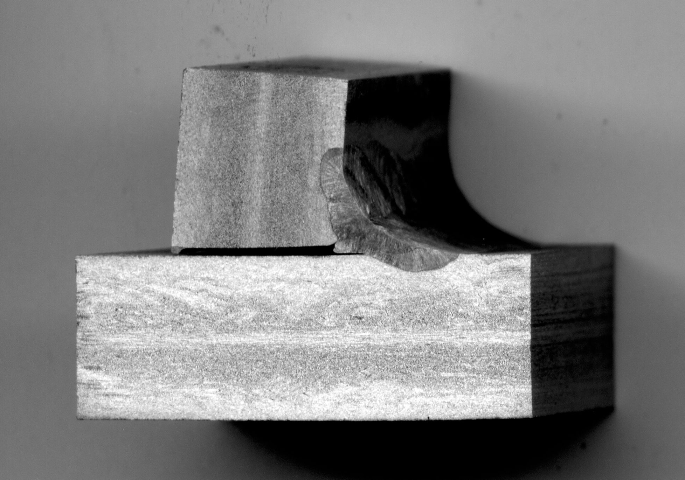

主要检验项目包括:(1)金相检验:对于管板角接的检验,需注意同一切口不得设置两个检验面。(2)硬度试验:焊缝和热影响区的硬度需控制在一定范围内。具体来说,当合金总含量小于3%时,硬度应小于等于270HB;当合金总含量在310%之间时,硬度应小于等于300HB;而当合金总含量大于10%时,硬度则应小于等于350HB。此外,P91钢的硬度较佳范围为220240。(3)试样制备与评定:所有试样的制备、切取和评定都必须遵循相关标准进行。(4)正式报告与检验要求:检验完成后,必须由具备相应资质的人员出具正式报告,同时检验程序和要求必须严格符合规程规定。四川WPQR焊接工艺评定