商机详情 -

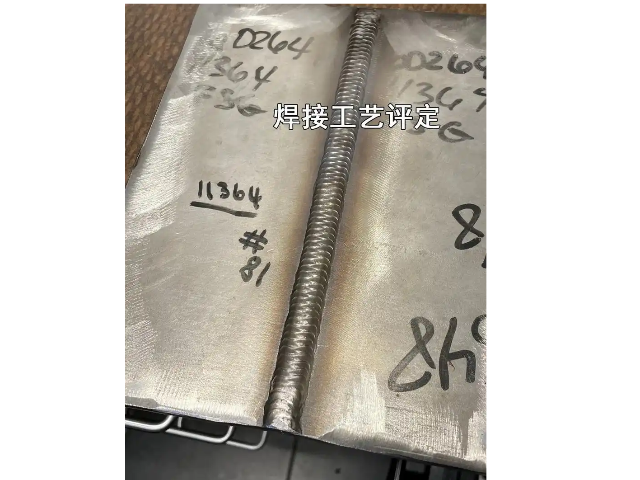

湖州焊接工艺评定设备

施焊过程中,每一步骤都应由专人进行认真记录,并配备能够保存记录数据的参数记录仪,确保记录得到妥善保存以备审定。冲击试验:对于承压和承重部件,只要具备条件,都应进行冲击试验。因此,在满足特定条件时,必须进行此项测试。当焊件厚度达到或超过16mm时,必须进行冲击试验。试验过程中,应确保三个试样的平均值不低于相关技术文件规定的下限,且其中一个试样的值不得低于规定值的70%。编制焊接工艺评定报告:焊接工艺评定报告是企业技术储备的重要资料,需妥善保存。焊接工艺评定应确定接头形式是对接、角接或搭接的几何结构。湖州焊接工艺评定设备

管子试件直径:在常规规程中,对管子直径的“评定”并未设定严格标准。然而,鉴于电力工业中管子规格的多样性及工艺上的明显差异,我们制定了以下特定规定:(1)若“评定”试件管子外径Do不超过60mm,且采用氩弧焊方式进行焊接,则该工艺同样适用于焊件管子,其外径不受特定限制。(2)对于其他管径的“评定”,焊件管子的适用外径范围为:下限为0.5倍的Do,上限则无明确规定。试件的焊接位置:针对电力工业的特定要求,我们对“评定”过程中的焊接位置和适用范围制定了详细规定。在立焊时,若根层焊道改变焊接方向,则需重新进行评定。对于直径不超过60mm的管子,无论是气焊还是钨极氩弧焊,通常只需对水平管进行“评定”,其结果即可适用于焊件的所有位置。而在进行管子全位置自动焊时,必须使用管状试件进行“评定”,板状试件不可替代。无锡型式件焊接工艺评定报告焊接工艺评定需分析热循环对母材HAZ的影响。

评定试件预热温度超过拟订的参数时,应该重新评定:(1)评定试件预热温度降低超过50℃;(2)有冲击韧性要求的焊件,层间温度提高超过50℃。(1)中间需要进行检验和不能一次将试件焊完,要进行后热处理。(2)焊后热处理和焊接操作完成间隔一定时间再焊后热处理的间隔时间应严格按照各类钢材的热处理规范要求进行并符合DL/T 819 和DL/T 868的规定。:如P91马氏体钢要求焊接工作完成后,待焊缝冷却至100℃后奥氏体全部转变为马氏体再升温进行焊后热处理。

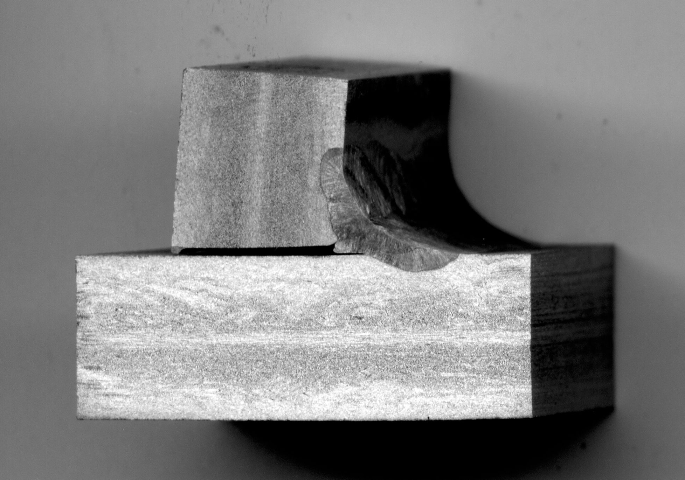

检验项目必须全方面,严格按照相关规程进行。主要检验项目包括:(1)焊缝外观检查:重点检查焊缝金属的余高是否低于母材,咬边深度和长度是否超过标准,以及焊缝表面是否存在裂纹、未熔合、夹渣、弧坑和气孔等缺陷。(2)焊缝无损探伤检查:对于管状试件,射线探伤应按照DL/T821的规定进行,确保焊缝质量达到Ⅱ级或以上标准。值得注意的是,无损探伤检验与焊接接头的力学性能无直接关联,但其对于了解焊接缺陷状况至关重要,因此被列入检验项目之中。同时,为了避免在切取试片时误伤到焊接缺陷,这一步骤的检验也是必不可少的。焊接工艺评定应匹配焊接材料与母材的化学成分要求。

焊接工艺评定的“五步法”,手把手教你做。头一步:明确需求——知道要焊什么?目标:确定焊接的材料、厚度、接头形式(如对接、角接)、验收标准(如强度、韧性)。例子:焊接一个压力容器,需要保证焊缝在低温下不开裂,就要重点检测冲击韧性。第二步:设计工艺——制定焊接方案。关键点:参数要具体、可测量,比如“电流180-220A,焊接速度25-30cm/min”,避免模糊表述。第三步:制作试件——模拟真实焊接。注意事项:试件要和实际产品一样厚、一样装夹。环境温度、湿度要符合标准(比如不能低于5℃)。焊工要持证上岗,记录其技能等级。第四步:实验检测——用数据说话检测项目:无损检测:射线检测(查内部裂纹)、磁粉检测(查表面裂纹)。力学性能:拉伸试验(测强度)、弯曲试验(测塑性)、冲击试验(测韧性)。金相分析:观察焊缝组织是否均匀。第五步:编写报告——整理证据内容要求:附上所有原始数据和检测报告。明确参数与结果的因果关系,比如“电流200A时,焊缝强度达标”。指出工艺的适用范围和限制条件。焊接工艺评定需验证焊速对热输入量的敏感程度。上海型式件焊接工艺评定注意事项

焊接工艺评定需对不同位置(平、横、立、仰)分别进行测试。湖州焊接工艺评定设备

评定流程:焊接工艺评定。提出焊接工艺评定的项目。草拟焊接工艺方案。焊接工艺评定试验。编制焊接工艺评定报告。编制焊接工艺规程(工艺卡、工艺过程卡、作业指导书)。评定标准:国内标准如NB/T47014-2011《承压设备用焊接工艺评定》、GB50236-98《现场设备,工业管道焊接工程施工及压力管道工艺评定》等。国际标准如欧洲标准EN 288或ISO 15607 - ISO 15614系列标准,以及美国标准如AWS D1.1∕D1.1M:2005《钢结构焊接规程》等。通过这一过程,可以为后续的焊接工作提供可靠的技术支持。湖州焊接工艺评定设备