商机详情 -

宁波易调尾座厂家直销

精密尾座的便捷调试设计,能大幅缩短设备投产前的准备时间。新设备安装或更换加工工件规格时,需要对尾座的同心度、夹紧力、行程等参数进行调试,若调试流程复杂,会延长设备停机时间,影响生产进度。便捷调试设计通过在尾座上设置调节旋钮、检测接口等装置,让操作人员无需拆卸部件即可完成参数调整:例如,在尾座侧面设置同心度调节旋钮,转动旋钮即可微调顶针的横向位置,配合百分表测量,快速将同心度误差控制在 0.005mm 以内;夹紧力调节则通过压力表与调节阀门配合,直观显示并调整夹紧力大小。同时,尾座配备的调试手册会提供详细的步骤说明与参数参考值,即使是经验较少的操作人员也能在 1-2 小时内完成调试,确保设备快速投入生产。尾座位置记忆功能,简化重复加工的参数设置。宁波易调尾座厂家直销

小型精密机械的尾座采用紧凑化结构设计,在有限空间内实现高效支撑功能。小型机床通常用于加工尺寸较小的精密零件,如钟表零件、电子连接器等,其整体结构需兼顾精度与空间利用率。因此,小型尾座在设计上会简化非关键结构,采用一体化铸造工艺减少部件数量,同时缩小主体体积,使其能灵活安装在机床工作台上,不占用过多加工空间。尽管体积小巧,但其关键精度指标并未降低,顶针与主轴的同心度、锁紧机构的可靠性等均能满足小型精密零件的加工要求。部分小型尾座还具备手动微调功能,操作人员可通过旋钮精确调整顶针位置,适应微小尺寸工件的加工需求,让小型机床在精密加工领域具备更强的竞争力。

六安圆盘刹车尾座系统原理小型精密机械尾座结构紧凑,节省设备占用空间。

大型精密机械尾座的分体式设计,为设备的安装、运输与维护提供了极大便利。大型尾座由于体积大、重量重(可达数吨),若采用整体式结构,在运输过程中不仅需要大型运输设备,还可能因路况颠簸导致结构变形;在安装时,也难以与大型机床精细对接,增加安装难度。分体式设计将尾座分为主体框架、顶针单元、驱动单元等多个不同模块,各模块重量与体积大幅减小,便于单独运输,降低运输成本与变形风险。在安装过程中,可先将主体框架固定在机床工作台上,再逐一安装其他模块,并通过专门的工装进行精细定位与调试,确保各模块的相对位置精度,简化安装流程。同时,在维护时,只需拆卸故障模块进行维修或更换,无需拆解整个尾座,减少维护时间与成本,适用于大型机床、重型机械等领域的尾座设计。

精密尾座的表面镀层处理,是提升其防锈与耐磨性能的有效工艺手段。尾座在加工环境中会接触到切削液、冷却液、切屑等物质,容易受到腐蚀;同时,尾座移动过程中,表面与导轨、防护罩等部件会产生摩擦,导致表面磨损。表面镀层处理通过在尾座表面形成一层均匀、致密的保护膜,隔绝外部腐蚀介质与金属基体的接触,提升防锈能力;同时,镀层材料通常具备较高的硬度与耐磨性,能减少摩擦磨损,延长尾座的使用寿命。常见的镀层工艺包括镀铬、氮化处理等,其中镀铬层硬度高、耐磨性好,且表面光滑,能减少摩擦阻力;氮化处理则能提升尾座表面的硬度与疲劳强度,同时具备良好的耐腐蚀性;PVD 涂层则可根据需求选择不同材质,如 TiAlN 涂层,兼具高硬度与耐高温性能,适用于高温加工环境。这些镀层处理工艺能根据不同的使用场景选择,确保尾座在复杂加工环境中保持良好性能。精密尾座适配多种车刀,提升机械加工通用性。

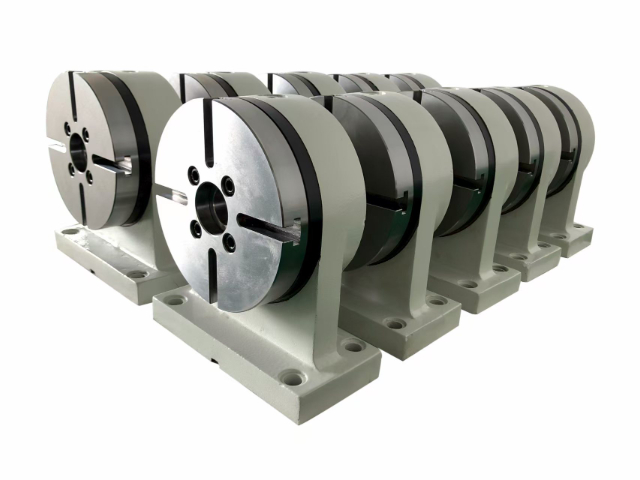

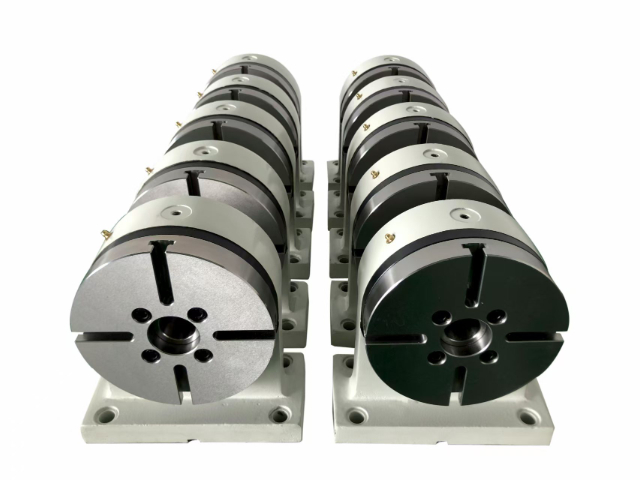

尾座维护的便捷性设计,能有效降低精密机械的保养成本与停机时间。精密设备的维护往往需要专业人员与工具,若尾座结构复杂、拆卸困难,会增加维护难度与时间成本。因此,现代精密尾座在设计时会充分考虑维护便捷性,例如采用模块化结构,将润滑系统、锁紧机构、顶针等关键部件设计为不同模块,维护时只需拆卸对应模块即可,无需拆解整个尾座;关键部件的安装位置设置检修窗口,便于操作人员观察内部状态与进行日常检查;同时,制造商还会提供详细的维护手册,明确各部件的维护周期与操作步骤,降低对维护人员技能水平的要求。这些设计能减少维护时间,降低维护成本,确保设备长时间稳定运行。多工位精密机械尾座,可同时支撑多个工件加工。合肥防震尾座生产厂商

尾座与数控系统联动,实现自动化精密加工。宁波易调尾座厂家直销

尾座作为机床关键从结构设计来看,好的尾座的主轴锥孔采用高精度研磨工艺,锥度公差控制在 0.002mm 以内,与顶针的贴合度达 99% 以上,可避免因配合间隙导致的工件径向跳动;而主轴套筒的进给机构搭载精密滚珠丝杠,每转进给精度高达 0.001mm,配合伺服电机的闭环控制,能精确调节顶紧力,既防止工件变形,又避免打滑现象。在实际加工场景中,精密尾座的底座与机床导轨采用刮研工艺,接触点数达每 25mm²16 点以上,确保尾座与主轴轴线的同轴度误差小于 0.005mm/m,即便长时间连续作业,也能通过恒温设计抑制热变形,维持稳定的精度表现。无论是模具加工中的深孔钻削,还是轴类零件的外圆磨削,精密尾座都如同 “定心锚”,以微米级的精度控制,为高精密工件的批量生产提供可靠保障。宁波易调尾座厂家直销