商机详情 -

合肥滚珠尾座生产厂商

精密尾座的便捷调试设计,能大幅缩短设备投产前的准备时间。新设备安装或更换加工工件规格时,需要对尾座的同心度、夹紧力、行程等参数进行调试,若调试流程复杂,会延长设备停机时间,影响生产进度。便捷调试设计通过在尾座上设置调节旋钮、检测接口等装置,让操作人员无需拆卸部件即可完成参数调整:例如,在尾座侧面设置同心度调节旋钮,转动旋钮即可微调顶针的横向位置,配合百分表测量,快速将同心度误差控制在 0.005mm 以内;夹紧力调节则通过压力表与调节阀门配合,直观显示并调整夹紧力大小。同时,尾座配备的调试手册会提供详细的步骤说明与参数参考值,即使是经验较少的操作人员也能在 1-2 小时内完成调试,确保设备快速投入生产。精密尾座调试便捷,缩短设备投产前的准备时间。合肥滚珠尾座生产厂商

精密尾座对多种刀具的适配能力,大幅提升了机械加工的通用性与灵活性。在现代机械加工中,单一加工工艺往往无法满足工件的全部需求,需要使用车刀、铣刀、钻头、铰刀等多种刀具进行复合加工。若尾座只能适配特定刀具,会限制设备的加工范围,增加更换设备或工装的成本。精密尾座通过标准化的接口设计,可与多种刀具的夹持装置配合,例如通过莫氏锥度接口、BT 接口等通用接口,连接不同类型的刀具支架或刀具主轴,实现刀具的快速更换与安装。同时,尾座还能根据刀具的加工需求调整支撑位置与力度,例如在使用长柄铣刀加工工件侧面时,尾座可提供辅助支撑,减少铣刀的振动与形变;在使用钻头钻孔时,尾座可调整顶针高度确保钻头与工件中心对齐。这种适配能力让一台设备能完成多种加工工序,减少工件的装夹次数与转运时间,提升加工效率与精度一致性。易调尾座厂家供应小型精密机械尾座结构紧凑,节省设备占用空间。

尾座的位置记忆功能,为重复加工场景提供了高效的参数调用解决方案。在批量加工相同规格的工件时,操作人员加工需花费时间调整尾座的位置、夹紧力、顶针伸出长度等参数,若每次加工都需重复设置,会浪费大量时间,且容易因人为操作差异导致参数偏差。位置记忆功能通过数控系统记录***调整好的各项参数,并存储在系统数据库中,当再次加工相同工件时,操作人员只需在面板上选择对应的记忆参数,系统便会自动驱动尾座调整至预设状态,无需重新设置。同时,该功能还支持参数的修改与存储,若工件规格略有变化,可在原有参数基础上进行微调并存储为新的记忆参数,方便后续调用。这种功能不仅减少了重复操作的时间,还降低了人为操作误差,确保批量加工的一致性,适用于汽车零部件、标准件等批量生产领域。

尾座导向机构的精密设计,是确保其移动轨迹无偏差的关键保障。导向机构作为尾座移动的 “轨道”,其精度直接决定了尾座移动的直线度与稳定性。精密尾座的导向机构通常采用矩形导轨或三角形导轨,并经过高精度磨削加工,确保导轨的直线度误差控制在 0.001mm/m 以内,表面粗糙度达到 Ra0.4μm 以下。同时,导向机构还会配备导向块与润滑装置,导向块采用耐磨合金材料制成,与导轨紧密贴合,减少移动过程中的晃动;润滑装置则定期向导向面输送润滑油,减少摩擦磨损,延长导向机构的使用寿命。此外,部分高级尾座还会在导向机构中设置防振装置,通过阻尼元件吸收移动过程中产生的振动,确保尾座在高速移动时仍能保持平稳,避免因振动影响加工精度。尾座锁紧力可调,适配不同材质工件的加工需求。

小型精密机械的尾座采用紧凑化结构设计,在有限空间内实现高效支撑功能。小型机床通常用于加工尺寸较小的精密零件,如钟表零件、电子连接器等,其整体结构需兼顾精度与空间利用率。因此,小型尾座在设计上会简化非关键结构,采用一体化铸造工艺减少部件数量,同时缩小主体体积,使其能灵活安装在机床工作台上,不占用过多加工空间。尽管体积小巧,但其关键精度指标并未降低,顶针与主轴的同心度、锁紧机构的可靠性等均能满足小型精密零件的加工要求。部分小型尾座还具备手动微调功能,操作人员可通过旋钮精确调整顶针位置,适应微小尺寸工件的加工需求,让小型机床在精密加工领域具备更强的竞争力。

精密尾座检测装置完善,实时监控运行状态。易调尾座厂家供应

尾座防尘密封良好,防止杂质进入影响内部部件。合肥滚珠尾座生产厂商

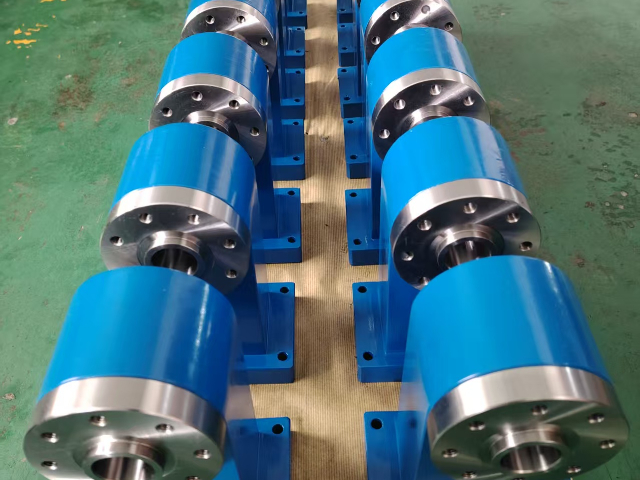

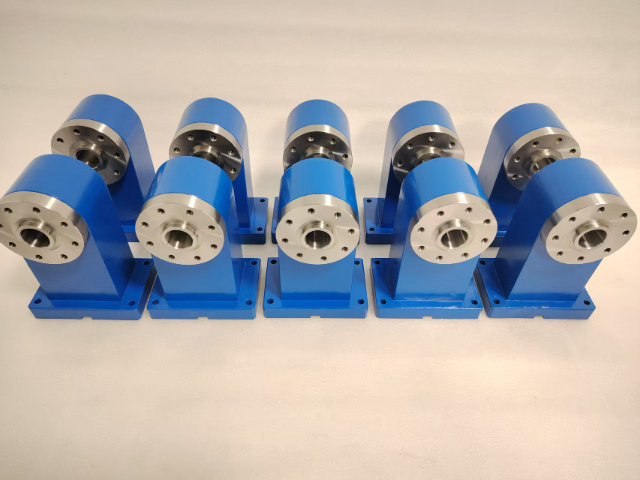

多工位精密机械尾座的设计,打破了传统单工位加工的局限,大幅提升加工效率。在批量加工小型轴类零件时,传统单工位尾座每次只能支撑一个工件,加工完成后需停机更换工件,辅助时间占比高。而多工位尾座通过在同一导轨上设置多个不同的支撑单元,每个支撑单元可单独完成工件的夹紧与支撑,配合多主轴机床或自动上下料系统,能实现工件的连续加工。例如,当一个工位的工件正在加工时,操作人员或自动化设备可在其他工位进行工件的装卸,无需停机等待,大幅缩短辅助时间。同时,多工位尾座的各支撑单元可按照需求调节参数,适配不同规格的工件,兼顾效率与通用性,满足电子、汽车零部件等行业的批量生产需求。合肥滚珠尾座生产厂商