商机详情 -

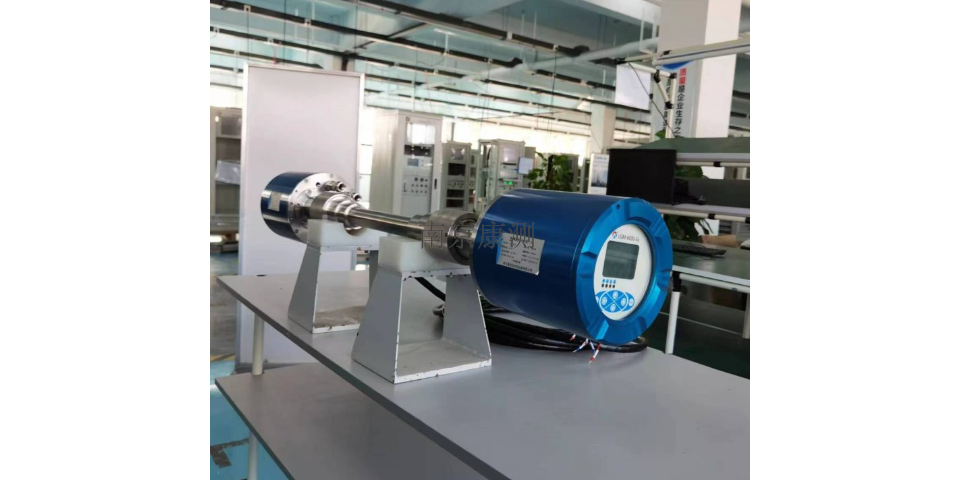

湖南环保领域激光气体分析仪装置

多组分同时检测能力让激光气体分析仪在复杂场景中更具优势。其技术依托于可调谐半导体激光吸收光谱(TDLAS)原理,通过集成多波长激光模块,构建起高分辨率的光谱分析系统。这使得单台设备可同时检测 3 - 5 种气体成分,检测精度达 ppm 级甚至 ppb 级。以合成氨生产场景为例,该设备能同步监测氢气、氮气、氨气的浓度比例,在 - 20℃至 80℃宽温环境下保持稳定运行,实时响应速度<1 秒。通过持续追踪各气体浓度波动曲线,结合机器学习算法预测反应趋势,为反应釜的温度、压力等工艺参数调整提供数据支持,相较于传统单点检测设备,可将合成效率提升 15%-20%,同时降低 30% 的能耗成本。在石化裂解炉、煤化工气化装置等相似场景中,这种多组分检测能力同样能实现对关键气体成分的把控,助力企业优化生产流程,提升整体经济效益。激光气体分析仪具有良好的稳定性,检测范围广,可在多种场景中使用。湖南环保领域激光气体分析仪装置

安全防爆认证为激光气体分析仪的危险环境应用提供坚实保障。设备已通过 ATEX(欧盟防爆指令)、IECEx(国际电工委员会防爆体系)等国际防爆认证,同时满足 GB 3836 系列中国国家标准要求,构建起全球化的安全准入体系。其探头防爆等级达到 Ex d ⅡC T6 Gb,这意味着该设备不仅能够承受内部性气体混合物的压力,还能有效阻止内部向外壳周围性环境传播,且表面温度不超过 85℃,避免引燃易燃物质。凭借这一高标准的安全性能,激光气体分析仪可在化工园区反应釜周边、炼油厂油气储运区等 0 区(连续出现或长期出现性气体环境的场所)、1 区(在正常运行时可能出现性气体环境的场所)等高危区域稳定运行,同时适配北美、欧洲、亚洲等不同地区的防爆规范,为跨国工业项目的气体监测需求提供安全可靠的解决方案。福建激光气体分析仪设施激光气体分析仪结构坚固,采用检测技术,分析效率高,可在恶劣环境中使用。

数据智能化管理是激光气体分析仪的优势。设备内置高性能工业级通信模块,不仅支持 4G 蜂窝网络、以太网有线传输,还兼容 LoRa、NB-IoT 等低功耗广域网协议,可根据现场环境灵活选择传输方式。采集的气体浓度、温度、压力等实时数据,通过端到端加密技术上传至专属云端平台,确保数据传输安全可靠。管理人员通过电脑 Web 端或手机 APP,即可随时随地查看历史数据曲线、实时浓度数值及设备运行状态。系统内置的智能算法可对海量数据进行深度挖掘,结合机器学习模型实现趋势预测,当检测到数据波动超过阈值时,自动触发多级预警机制,帮助用户提前预判潜在的工艺异常,为生产决策提供科学依据。

针对300℃以上高温烟道的复杂工况,分析仪创新采用光纤传导设计,将激光模块与采样探头进行物理分离,使采样探头能够承受400℃的持续高温环境,从结构上避免高温对检测部件的直接损害。同时,配套水冷套循环散热系统与惰性气体吹扫技术,通过精密的温控算法,将光学元件的工作温度严格控制在25℃±3℃的理想区间,有效降低温度对检测精度的影响。在实际应用场景中,某垃圾焚烧厂为期半年的运行数据表明,即使在烟气温度出现±80℃剧烈波动的极端条件下,该分析仪的测量漂移量仍能稳定控制在≤0.5%FS(满量程)的水平,对HCl气体的检测精度始终保持在±2%以内。这一优异性能不仅满足了GB18485-2014《生活垃圾焚烧污染控制标准》中对烟气排放监测的严苛要求,更通过长期稳定的运行,为垃圾焚烧企业的环保合规运营提供了可靠的技术保障,确保污染物排放数据的真实有效与实时监控。这款激光气体分析仪经过严格检验,检测性能优异,分析速度快,是实用的检测工具。

石油化工领域作为高危作业场景,生产流程中涉及大量易燃易爆气体,对气体分析设备的安全性与可靠性提出了严苛要求。激光气体分析仪凭借其本质安全设计,成为石化行业气体监测的理想选择。设备采用先进的本安型电路设计,将激光发射功率严格控制在安全阈值范围内,从根源上消除了电火花引发风险,即便处于高浓度可燃气体环境中,也无需额外加装复杂的防爆装置,降低了设备的安装与维护成本。此外,其非抽取式测量模式摒弃了传统采样方式中气体传输管道的使用,有效规避了因管道老化、接口松动导致的气体泄漏隐患,大幅提升了监测系统的安全性与稳定性,为石化装置的长周期稳定运行构筑起坚实的安全屏障。同时,设备还具备实时在线监测功能,能够快速响应气体浓度变化,配合智能化预警系统,可在危险发生前及时发出警报,助力企业实现安全生产目标。该激光气体分析仪检测标准符合行业要求,数据准确,是工业生产的得力助手。重庆环保领域激光气体分析仪

激光气体分析仪适用于工业现场,操作简便,能有效分析气体成分,保障生产安全。湖南环保领域激光气体分析仪装置

设备搭载12项智能自诊断系统,覆盖激光功率衰减、光路污染、温度异常、信号干扰等运行参数,构建起设备健康监测网络。依托HART协议实现状态信息的实时数字化传输,通过内置AI算法对监测数据进行深度分析,当系统检测到潜在故障风险时,可提前48小时主动推送预警信息至中控平台。在某大型水泥生产企业的实际应用中,该技术优势得到充分验证:引入激光气体分析仪前,因设备故障导致的年停机时间长达72小时,严重制约生产效率;部署智能诊断系统后,通过预防性维护策略,年停机时长骤降至8小时,产能损失同比减少约50万元。这不仅提升了生产连续性,更推动企业设备管理模式从被动维修向主动运维转型升级。湖南环保领域激光气体分析仪装置