商机详情 -

闵行区C102HY17分子泵轴承

在磁悬浮分子泵系统中,新巴顿的磁浮备用轴承发挥着安全保障作用。当磁悬浮系统断电时,备用轴承需在 0.1 秒内承接转子载荷,避免高速转子坠落损坏。公司设计的圆锥滚子备用轴承,采用淬火后 HRC62-64 的渗碳轴承钢,配合凸度修形技术,可承受瞬间高达 100g 的冲击载荷。其与磁浮轴承的间隙控制在 0.1-0.2mm,既保证磁浮运行时的无接触状态,又确保断电时的可靠承接。某科研用高真空系统采用该方案后,成功通过 1000 次断电测试,轴承未出现任何塑性变形,满足 ISO 16890 标准的严苛要求。抗冲击设计,新巴顿分子泵轴承可承受 1000G 瞬时冲击,保障机械安全。闵行区C102HY17分子泵轴承

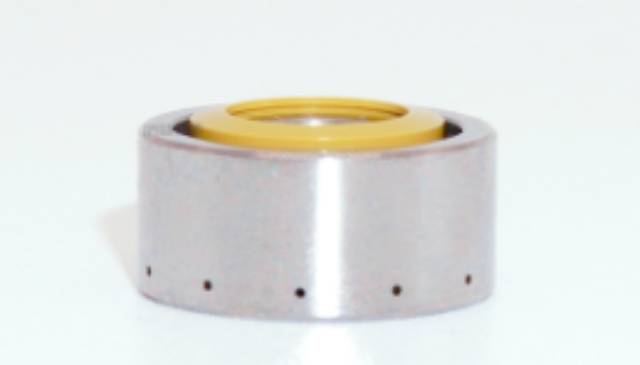

分子泵轴承

新巴顿分子泵轴承的清洁度达到 ISO 4406:1999 标准的 12/9 级,满足高真空机械的严苛要求。生产过程中采用超声波清洗(溶剂为异丙醇),配合真空干燥(压力≤10⁻³Pa,温度 60℃),去除表面残留杂质(颗粒尺寸>5μm 的污染物≤10 个 / 100cm²)。在半导体离子注入设备中,这种高清洁度轴承可避免微粒污染晶圆,使工艺良率提升至 99.5% 以上。轴承装配在洁净室(Class 100)中进行,操作人员穿戴无尘服,工具经过紫外消毒,确保分子泵轴承在机械安装后,不会成为真空系统的污染源,维持 10⁻⁸Pa 级别的高真空环境。奉贤区C1907X205Y15分子泵轴承采用耐腐蚀合金,新巴顿分子泵轴承无惧恶劣工况,稳定持续运转。

随着半导体制程向 3nm 以下演进,分子泵轴承正朝超高速、低功耗方向发展。新巴顿研发的 SiC 陶瓷轴承,其热导率(400W/m・K)是氧化锆陶瓷的 10 倍,可将轴承温升控制在 15℃以内,适配 20 万转 / 分钟的超高速分子泵。同时,基于仿生学的表面织构技术,在滚道表面加工微米级凹坑储油槽,使润滑效率提升 30%,有望实现全寿命免维护。此外,公司正在开发的智能轴承,内置微型传感器,可实时传输温度、振动、载荷数据,通过边缘计算实现故障预警,推动分子泵系统向预测性维护升级。这些技术创新将助力我国真空装备在半导体、新能源等领域的国产化突破。

分子泵轴承的有限元分析应用:新巴顿通过 ANSYS 软件对轴承进行多物理场耦合分析,模拟高速旋转时的温度场、应力场与变形场。当转速为 12 万转 / 分钟时,分析显示陶瓷球与套圈的接触区域温度可达 80℃,据此优化滚道沟曲率半径至 1.05 倍球径,使接触面积增加 15%,散热效率提升 20%。模拟结果与实验数据对比显示,温度预测误差≤5℃,为轴承的结构优化提供精确依据。某分子泵制造商采用该分析后,轴承的热变形量从 0.03mm 降至 0.01mm,满足了精密真空系统的要求。巴顿分子泵轴承:创新润滑技术,降低摩擦损耗。

新巴顿为机械行业用户提供标准化的轴承安装指南。安装前需测量配合尺寸(轴颈公差 h5,座孔公差 H6),采用温差法安装(轴承加热至 80-100℃,轴冷却至 - 10-0℃),避免敲击损伤滚道。在涡轮分子泵装配中,轴承的轴向预紧力控制在 50-100N,通过弹簧加载或螺纹调整实现,预紧力偏差≤5%。调试阶段使用振动检测仪(如 VMI 6320),确保轴承运行时的加速度值≤5m/s²。这种规范的安装调试流程,可使机械系统的轴承早期故障率降低 70%,尤其适用于自动化生产线的快速装配,减少机械停机时间。巴顿分子泵轴承:长寿命,降低维护成本。杨浦区巴顿C1912X205Y14分子泵轴承

绿色制造工艺,新巴顿分子泵轴承助力机械行业低碳转型。闵行区C102HY17分子泵轴承

针对机械行业的特殊环境,新巴顿分子泵轴承采用抗腐蚀解决方案。在海洋工程的真空设备中,轴承表面经电镀硬铬处理(镀层厚度 5-10μm),盐雾测试(NSS)720 小时无锈蚀;化工行业的真空反应釜配套轴承则使用不锈钢材质(如 AISI 440C),耐酸碱性达 pH 2-12 范围。以制药行业的真空干燥机为例,轴承在接触乙醇等有机溶剂时,不锈钢材质与特殊密封设计可防止介质渗透,满足 GMP 规范要求。这种抗腐蚀性能使轴承在机械行业的潮湿、腐蚀性工况中,使用寿命延长至普通轴承的 3-5 倍,减少设备停机更换频率。闵行区C102HY17分子泵轴承