商机详情 -

江苏物联网模块生产制造

模块作为现代软件系统架构中的基本组成单元,其重心价值在于将原本庞大且错综复杂的整体系统,科学地拆解为一组功能相对自主、职责边界高度清晰、且规模可控的较小部分。这种模块化设计的精髓在于它巧妙地实现了功能的解耦与封装:一方面,通过定义明确的接口来隔离模块间的直接依赖,降低耦合度;另一方面,每个模块将其内部的实现细节和对数据的操作严密地封装起来,只对外暴露必要的交互方式。这种机制使得开发人员能够高度聚焦于特定模块的内部逻辑设计与实现,而无需过度关注或受制于其他模块的复杂细节,这直接且明显地提升了代码的可读性、可维护性以及宝贵的可复用性——通用模块可以在不同项目或场景中被便捷地重复利用。更重要的是,模块化奠定了并行开发的基础,不同团队可以依据模块划分,自主地、并行地进行各自模块的开发、测试甚至部署工作,这不仅极大地缩短了开发周期,明显提升了整体开发效率,更有效降低了跨团队沟通与协调的复杂性和成本。在物流仓储中,自动化分拣模块提高货物处理速度,减少人工错误。江苏物联网模块生产制造

模块的重心价值在于其对复杂性的有效驾驭与抽象封装:就像城市规划中用街区划分替代无序扩张,它将庞杂系统的实现细节 —— 无论是底层算法的迭代逻辑、数据结构的内存分配,还是业务流程的分支处理 —— 统统收敛于特定的逻辑边界内,这种收敛让开发者无需面对混沌的整体,只需聚焦单个模块的功能目标,明显降低了认知负荷。每个模块都成为自洽的认知单元:内部逻辑形成闭环,输入输出规则明确,如同一个 “逻辑黑箱”,开发者不必深究箱内的齿轮如何咬合,只需通过接口理解其能完成的任务,这种简化让复杂系统的认知门槛大幅降低。而通过定义明确的职责与接口,模块强制性地实现了关注点分离 —— 在电商系统中,订单模块专注于状态流转,支付模块聚焦交易安全,库存模块紧盯数量变动,开发者不会被跨模块的细节干扰,认知焦点始终锁定在当前单元的重心目标上。这种结构化的抽象不仅让设计更清晰优雅:模块的分层与边界如同系统的 “骨架”,让架构意图一目了然,比如用户认证模块的存在直接凸显了系统对安全访问的重心诉求;更使得关键逻辑免于被次要细节掩盖,开发者能快速识别系统的重心能力与业务脉络。海南机器人控制器模块生产制造采用模块化策略,能减少定制部件数量,简化库存管理和采购流程。

轨道交通控制模块作为系统运行的智能重心,肩负着保障列车安全、高效、有序通行的关键使命。它通过实时采集轨道、信号机、道岔及列车自身状态的海量数据,运用精密的控制逻辑进行计算分析,动态生成并下达行车指令。其重心价值在于构建严密的多层级防护体系:既确保列车之间始终保持安全的追踪间隔,防止超速或冒进信号,又能精确管理进路排列与道岔转换,实现列车运行的自动化调度与问题规避。该模块高度集成化、智能化,是支撑现代轨道交通实现高密度、高准点、高安全运营不可或缺的技术基石。

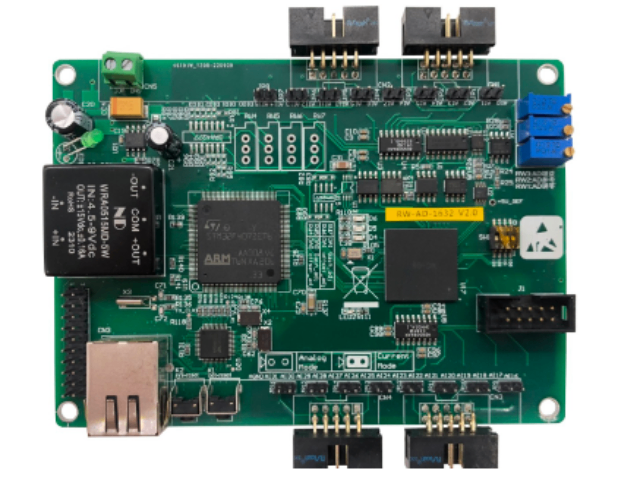

物联网模块是为各类终端设备实现联网功能而设计的重心硬件组件。它高度集成了无线通信技术、处理器、存储及必要接口,并经过严格认证。该模块采用嵌入式设计,具有小体积、低功耗、高可靠性和强安全性的特点,能适应复杂工业环境。开发者无需从零构建通信底层,只需通过标准化接口(如UART、USB)接入设备主控,即可快速赋予设备数据传输、远程控制及云端交互能力,极大简化了物联网设备的开发流程,多范围应用于智能表计、车载终端、工业监控、智慧农业、智能家居等诸多领域,是实现万物互联的关键基石。采用模块化方案,能快速响应客户定制需求,增强市场竞争力。

轨道交通控制模块是列车安全高效运行的重心中枢,它如同精密的中枢系统,实时处理来自轨道、信号、车辆及调度中心的巨量信息。其重心功能涵盖列车运行调度指挥、安全防护(如超速防护、防撞)、精确位置追踪以及道岔、信号机的联动控制。通过高度自动化的运算和指令下发,该模块确保列车在复杂路网中保持精确间隔、遵循时刻表,并对任何潜在风险做出毫秒级响应。正是这套高度可靠、实时响应的控制体系,构成了现代轨道交通高密度、高准点率与高安全性的基石,是保障庞大运输系统顺畅运转的智能大脑与守护者。工业模块支持可持续发展,例如回收材料制成的模块降低碳足迹。海南机器人控制器模块生产制造

工业模块减少浪费,标准尺寸模块优化材料利用和生产效率。江苏物联网模块生产制造

工业模块化技术的关键价值在于其重构了生产体系的构建与运营逻辑:它打破传统工程 “现场从头建造” 的模式,将大型复杂工程 —— 如炼化一体化项目的加氢装置、智能工厂的自动化产线 —— 解构为若干自主功能单元,这些单元可在不同工厂并行预制、同步测试(反应模块在 A 厂完成压力测试时,分离模块可在 B 厂进行密封性能检测),不仅将整体建设周期压缩 40% 以上,更大幅减少了现场高空焊接、大型设备吊装等高危作业,降低了施工事故风险,同时通过精细预制减少材料切割浪费,使资源消耗降低近 30%。其 “即插即用” 特性极具实践价值:某新能源车企新增电池 Pack 生产线时,预制的焊接模块、检测模块通过标准化接口快速对接,从模块到场至产能达标只用 15 天,较传统建设缩短 3 个月,让企业得以迅速抢占市场机遇。同时,模块化设计为设备全生命周期管理提供便利:某机械加工企业的精密机床模块出现性能瓶颈时,只需替换重心组件即可完成升级,无需整体更换设备;生产线迁移时,模块可整体吊装运输,较传统拆解重装节省 60% 成本,明显提升了资产灵活性和投资回报率。江苏物联网模块生产制造