商机详情 -

佛山数字化智能工厂系统

以下是数字化工厂建设的一些主要挑战以及相应的解决方案:技术挑战,数字化工厂的建设需要大量的数字化技术支持,包括三维CAD建模、CAE仿真分析、CAPP工艺规划等。然而,一些制造企业可能缺乏这些数字化技术的专业人才和经验,导致数字化工厂的建设面临技术挑战。解决方案:制造企业可以通过引进数字化技术人才、加强数字化技术培训、与数字化技术服务商合作等方式,提高自身的数字化技术水平。同时,制造企业也可以采用成熟的数字化技术解决方案,降低数字化工厂建设的技术门槛和风险。WCS可根据任务优先级动态调整作业顺序,较大化设备利用率与产能。佛山数字化智能工厂系统

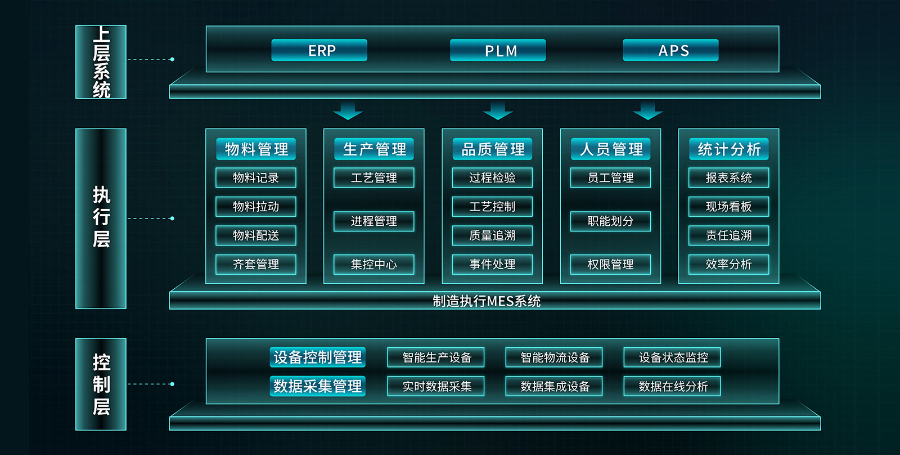

“数字工厂”的规划系统通过同一个数据平台,通过具体的规划、设计和验证来预见所有的制造任务,减少设计时间,加快产品开发周期,消除浪费,减少完成某项任务所需的资源数量等。在提高质量的同时,实现主机厂、生产线供应商、夹具供应商等的并行工程。ISA-95国际标准,通过五个层次的架构来定义并解释了制造管理的模型,给企业在构建信息系统时,明确了数据流的分工和权限。ISA-仪表、系统和自动化协会。ISA-95国际标准定义了企业级业务系统与工厂车间级控制系统相集成时所使用的术语和模型。ISA-95提供了一种更全方面和标准化的方法来集成企业和控制系统。它帮助组织设计和实施业务和制造流程之间的互操作性,促进改进的协调和效率。佛山数字化智能工厂系统数字工厂的能源管理系统实时监控能源消耗,优化能源使用,降低生产成本。

其实数字化工厂没有确切的定义,它是一个复杂的系统。广义的数字化工厂是以制造产品和提供服务的企业为主要,由主要企业以及一切相关联的成员构成的、使一切信息数字化的动态组织方式,是对产品全生命周期的各种技术方案和技术策略进行评估和优化的综合过程。狭义的数字化工厂是以资源、操作和产品为主要,将数字化的产品设计数据,在现有实际制造系统的所映射的虚拟现实环境中,对产品生产过程进行计算机仿真和优化的虚拟制造方式。

数字工厂是在计算机虚拟环境中,对整个生产过程进行仿真、评估和优化,并进一步扩展到整个产品生命周期的新型生产组织方式。是现代数字制造技术与计算机仿真技术相结合的产物,主要作为沟通产品设计和产品制造之间的桥梁。对于数字工厂,德国工程师协会的定义是:数字工厂(DF)是由数字化模型、方法和工具构成的综合网络,包含仿真和3D虚拟现实可视化,通过连续的没有中断的数据管理集成在一起。数字工厂集成了产品、过程和工厂模型数据库,通过先进的可视化、仿真和文档管理,以提高产品的质量和生产过程所涉及的质量和动态性能。数字工厂的智能质量追溯系统,快速定位问题源头,改进迅速。

数字化工厂是什么?-What'sthedigitalfactory?-数字化工厂(DigitalFactory)是传统工厂在数字化转型中的一种应用场景,通过数字化技术和智能制造来提高生产效率、降低成本和提升产品质量。数字化工厂将传统的制造工艺、设备和设施与互联网、物联网、大数据、人工智能等数字化技术相融合,构建起高度数字化、智能化的制造体系。作为信息化和工业化融合应用的较佳结合点,认识数字化工厂,研究数字化工厂如何建设,探讨虚拟设计与物理设备之间怎样实现无缝衔接,对驱动信息化和工业化的深度融合发展,以及未来智能工厂发展具有十分重要的意义。利用区块链技术,数字工厂实现供应链全程追溯,产品源头清晰可查。佛山数字化智能工厂系统

数字工厂的智能仓储系统,货物自动分拣入库,空间利用率大幅提升。佛山数字化智能工厂系统

数字化工厂的特点:数字化工厂是制造企业的“神经系统”,数字化工厂是制造企业的“神经系统”,是制造企业走向智能制造的必由之路。数字化工厂以产品数据为主要,将制造企业的研发、工艺、生产、质量等业务进行集成,实现产品制造过程的可视化和透明化管理。数字化工厂通过三维可视化技术,将产品从设计到制造的全过程进行数字化建模和仿真,使制造企业能够直观地看到产品的制造过程,从而实现对产品制造过程的优化和改进。数据挑战,数字化工厂的建设需要大量的数据支持,包括产品全生命周期的数据、生产过程中的各种数据等。佛山数字化智能工厂系统