商机详情 -

陕西砂轮修整金刚石磨具质量

超凡特性与性能优势:金刚石磨具的性能优势根植于金刚石自身的物理特性:其莫氏硬度高达10级,远超其他磨料,确保了在切削硬质合金、氧化铝陶瓷、碳化硅、光学玻璃、蓝宝石半导体晶圆等超硬脆材料时极低的自身磨损和极高的材料去除率,工具寿命可达普通碳化硅磨具的百倍以上,从而极大减少了生产中断和工具更换频率,提升了加工连贯性与生产效率;同时,金刚石具有已知物质中较高的热导率,能够将磨削区产生的热量迅速传导扩散,有效抑制工件表面的热累积,避免因此导致的材料微观裂纹、相变烧伤或残余应力,从而保障了工件的表面完整性和加工品质。全自动金刚石磨具修整机集成 AI 算法,可实时监测磨削状态并自动调整修整参数,减少人工干预。陕西砂轮修整金刚石磨具质量

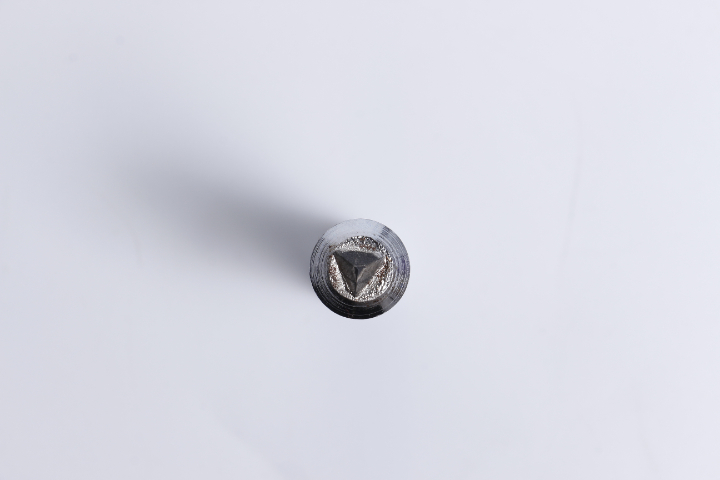

金刚石磨具

CVD 涂层工艺的金刚笔采用化学气相沉积技术,在金刚笔表面形成一层金刚石涂层,厚度 0.5-1mm,寿命较其他电镀型提升 10 倍。中国的复合磨床如浙江杭机的 MKH500 五轴磨床,一次装夹完成航空叶片榫头、叶冠的复杂曲面磨削,支持柔性制造系统(FMS)集成。中国的磨床在修磨砂轮时,注重复合化和多工艺融合,例如北京精雕的 JDGRMG500,插磨加工孔、展成法加工球面和联动控制实现非球面等多种特征磨削加工。这种复合磨床与 CVD 涂层工艺的金刚笔结合,能够满足中国航空航天领域对复杂曲面加工的需求。安徽机械金刚石磨具生产厂家砂轮修整的能耗控制 采用变频电机驱动的金刚石磨具修整机,能耗比传统设备降低 25%,符合绿色制造要求。

广泛的应用领域与场景:金刚石磨具的应用领域几乎覆盖了所有对材料加工精度、效率及表面质量有苛刻要求的现代工业部门:在石材与建材行业,它被制成大型圆锯、铣磨盘用于花岗岩、大理石的高效切割与异形加工;在机械制造与汽车工业,它用于硬质合金刀具、发动机活塞环、陶瓷导轨的精密磨削与珩磨;在半导体与光电领域,它是晶圆背面减薄、集成电路划片、蓝宝石衬底抛光的可行工具;在光学工业,各类金刚石精磨片和抛光丸片被用于加工相机镜头、激光镜体、红外透镜,以达到极高的面型精度和光洁度;在航空航天领域,它不可或缺地用于加工碳纤维复合材料机翼、陶瓷基复合材料涡轮叶片等轻质结构件;甚至在新兴的消费电子领域,智能手机玻璃盖板、陶瓷后盖的成型与抛光也离不开金刚石微粉磨具。因此,它的技术发展水平与应用广度,已成为衡量一个国家制造业成熟度的重要标志。

普通砂轮磨钝后需依赖人工修整,而金刚石磨具自带 "自锐性" 魔法:当表层磨粒因磨损变钝时,结合剂会通过精密设计的孔隙结构均匀剥落,露出下层锋利的新磨粒。这种动态更新机制使砂轮始终保持切削状态,磨削效率比同类产品提升 15%,且无需停机修整。以硬质合金刀具的刃磨为例:传统砂轮每磨削 100 件刀具就需耗时 30 分钟修整,而金刚石磨具可连续加工 800 件以上无需干预。其自锐过程通过结合剂的显微硬度梯度控制,实现磨粒的有序脱落,既避免了过度磨损导致的精度下降,又防止了磨粒过早脱落造成的材料浪费。这种 "越磨越锋利" 的特性,让生产线告别频繁的人工干预,真正实现高效连续加工。复杂型面砂轮需采用数控编程控制金刚石滚轮的修整路径,确保型面精度误差≤±1μm。

在 "双碳" 目标驱动下,金刚石磨具成为绿色制造的践行者。其长寿命特性直接减少固废产生:同等加工量下,废弃物生成量比普通砂轮减少 60%,某汽车零部件厂引入后,年砂轮废弃物从 120 吨降至 48 吨。配套的全封闭磨削系统搭配水基磨削液循环回收装置,粉尘排放浓度控制在 0.8mg/m³(国家标准 8mg/m³),PM2.5 净化效率达 95% 以上。磨削液通过三级过滤系统,回收率高达 98%,每年可节约 200 吨水资源。更值得关注的是,其生产过程采用无电镀工艺,避免了传统砂轮制造中的重金属污染,从原材料到使用终端实现全链条环保。某新能源电池厂使用后,车间空气质量达到食品级洁净标准,真正实现了高效加工与绿色生产的双赢。通过磨削力监测判断金刚石磨具的修整时机,当磨削力上升 20% 时需立即进行修整。上海本地金刚石磨具质量

定期检查金刚石磨具的结合剂状态,发现镀层剥落或烧结体开裂时需及时更换。陕西砂轮修整金刚石磨具质量

耐磨浓度体系,指引修整与磨床协同作业:金刚石磨具浓度的不同,决定了其在加工中的磨损特性与修整方式。低浓度磨具因磨粒稀疏,磨损后易出现局部凹陷,需使用修整笔进行局部修整;中浓度磨具磨损较为均匀,采用滚轮修整可保证砂轮型面精度;高浓度磨具由于磨粒密集,修整时需采用超声波辅助修整技术,提高修整效率。在磨床方面,低浓度磨具加工可使用简易磨床,中浓度磨具加工需配置具备自动补偿功能的磨床,高浓度磨具加工则需数控磨床,其内置的系统可根据加工材料和磨具特性,自动优化修整参数和磨削工艺,实现高效的加工。陕西砂轮修整金刚石磨具质量