商机详情 -

江苏鼎力开料机联系方式

开料机如何提升定制家具生产效率现代定制家具行业对精度与效率的要求日益提高,数控开料机的应用成为关键解决方案。传统手工裁切板材误差大、耗时长,而开料机通过CAD/CAM软件对接设计图纸,自动完成切割、打孔、开槽等工序,误差控制在0.1mm以内。以某广东家具厂为例,引入五轴开料机后,日均产能从80件提升至200件,材料利用率提高15%。此外,开料机可兼容实木、密度板、亚克力等多种材料,一键切换加工模式,满足个性化订单需求。其智能排版功能还能优化板材切割路径,减少废料率,明显降低生产成本。开料机运行稳定高效,为企业节省了大量人工与时间成本。江苏鼎力开料机联系方式

开料机日常维护与故障排除指南规范的维护可延长设备寿命3-5年:每日需清理导轨粉尘并添加锂基润滑脂;每周检查真空泵油位及过滤器;每月校准主轴同心度(偏差需<0.01mm)。常见故障中,切割毛刺多提示刀具磨损(建议每80小时更换刀头),材料移位需检查吸附孔堵塞情况。某用户通过加装空气干燥机,解决了南方梅雨季真空吸附力下降的问题。特别提醒:控制系统电池每2年更换,防止加工程序丢失。维护成本约占设备价值的3%/年,但可避免60%的突发停机损失。江苏鼎力开料机联系方式开料机兼容打孔、开槽功能,一机多用,简化流程,大幅提高生产效率。

开料机远程运维的智能化实践工业物联网(IIoT)技术为开料机带来全新的运维模式。通过加装传感器,设备可实时监测主轴温度、切削阻力等20余项参数,数据每10秒上传至云端。当刀具磨损达到临界值时,系统会自动向管理人员手机推送预警,并生成比较好换刀时间建议。某跨国企业利用数字孪生技术,使德国工程师能远程诊断中国工厂设备的机械故障,平均修复时间缩短83%。这种智能运维不仅减少停机损失,还能通过大数据分析优化切削参数,使每台开料机的能耗降低15-20%。

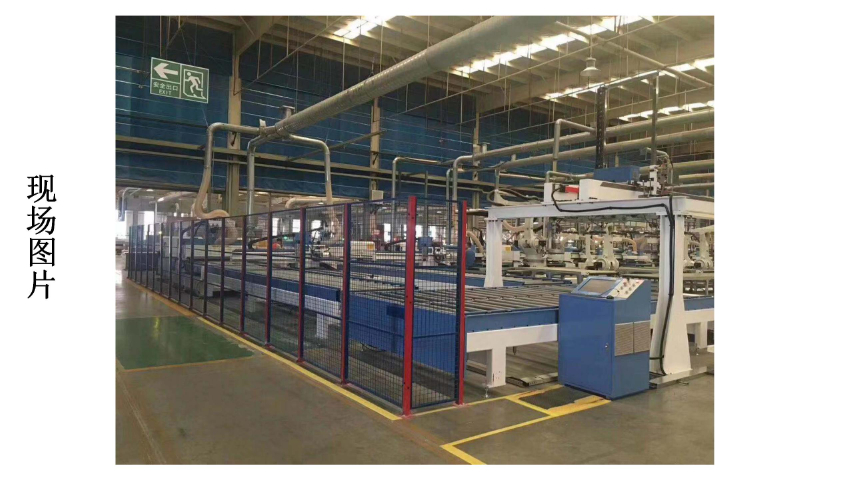

智能开料机如何重构家具工厂生产流程全自动开料生产线正引发家具制造模式的变革。以某工业4.0示范工厂为例,其整合了开料机、RGV小车和立体仓储系统:开料机完成切割后,通过二维码标识板材,AGV机器人将其转运至封边工位,全过程数据由MES系统监控。这种模式使人均产值提升3倍,订单交付周期缩短60%。关键支撑技术包括:刀具寿命管理系统(提前预警换刀)、远程诊断功能(供应商可在线排除故障)以及自适应学习算法(根据历史数据优化切割参数)。未来,5G+开料机的组合将进一步实现云端协同生产。开料机运行稳定强劲,连续长时间工作也能保持高精度与效率。

在传统制造业中,板材切割如同为巨人裁衣,不仅耗费人力,更难以保证每件“衣服”都严丝合缝。而开料机的出现,正是这位不知疲倦、精度极高的“智能裁缝”。它通过计算机数控系统,将设计图纸转化为一道道精细的指令,驱动锋利的刀头在板材上自由“挥毫”。无论是复杂的异形曲线,还是标准的矩形开孔,它都能以毫米级的误差完美复现。这台“裁缝”的效率令人惊叹。一台开料机可以替代多名熟练工人,24小时不间断工作,将生产效率提升数倍。更重要的是,它实现了“数字化”生产。每一块被切割的板材,其尺寸、位置、加工路径都被精确记录,从源头上杜绝了因人为测量、画线失误造成的浪费。这对于追求零库存、按需生产的现代企业来说,意味着巨大的成本节约和竞争力提升。开料机,正以其无可比拟的精细与高效,重新定义着现代工厂的生产模式,成为智能制造的基石。自动化上下料,24小时连续生产,极大提升板材加工效率。江苏鼎力开料机联系方式

采用精密开料机下料,板材边缘光滑无毛刺,品质优卓。江苏鼎力开料机联系方式

开料机安全操作与维护要点解析规范操作是保障开料机长期稳定运行的关键。安全方面,必须每日检查紧急停止按钮、气压表(保持0.6MPa)和除尘系统;操作时严禁徒手清理台面碎料。维护保养需注意:直线导轨每周涂抹锂基脂润滑油,真空泵每500小时更换滤芯,主轴冷却液每季度检测pH值。常见故障中,切割毛刺多提示刀具磨损(建议每80小时检查刃口),而尺寸偏差可能源于传动带松动。建议建立设备健康档案,使用振动分析仪提前发现轴承异常,可减少60%意外停机。江苏鼎力开料机联系方式