商机详情 -

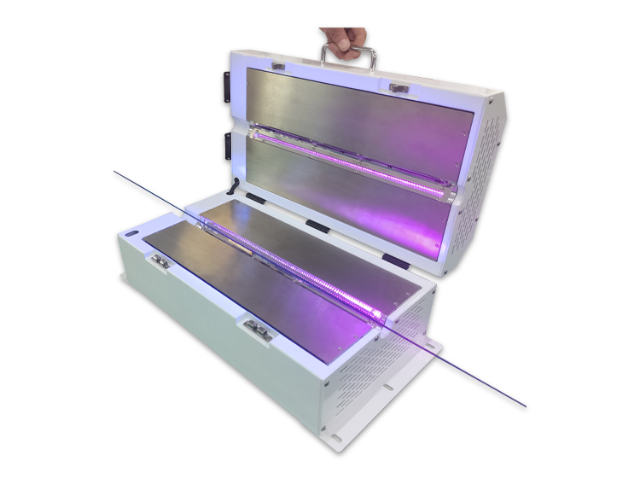

超高功率uv固化箱台式款

uv 固化箱针对 3C 电子行业 “生产线停线损失大、元件精密易损坏” 的痛点,结合双通道智能控制系统的多维度检测功能,构建了完善的故障预警与应急处理体系,有效规避设备异常对生产的影响。在 3C 电子生产中,如智能手机显示屏驱动板的固化、智能手表传感器的封装,若设备突然出现光源故障或散热失效,不仅会造成已投入的高价值元件报废,还可能延误订单交付 —— 某 3C 工厂曾因传统固化设备突发故障,导致手机驱动板生产中断 3 小时,直接影响 2000 台手机的组装计划。而 uv 固化箱可通过内置的检测模块,实时捕捉光源状态、散热系统效率及环境温度变化,一旦检测到异常(如光源功率骤降、散热风扇停转、温度超标),系统会立即通过清晰的报警提示标注故障类型,并自动暂停对应通道的固化输出,避免故障扩大化导致更多元件损坏。此外,系统支持根据 3C 元件的材质特性(如低温敏感型显示屏元件、耐高温 PCB 板)灵活调整高温报警阈值,防止高温损伤元件性能,切实保障 3C 电子生产线的连续稳定运行,减少因设备故障造成的经济损失。 九州星河uv固化箱在木门表面涂层固化中,干燥时间<2分钟,单日可处理300+扇木门,效率高。超高功率uv固化箱台式款

uv 固化箱在印刷与包装行业中,对提升油墨固化效率与印刷画质有着关键作用。其搭载的智能控制系统,能够精细调控紫外线的强度、波长以及照射时长,这对于印刷与包装生产至关重要。在包装印刷场景里,像彩盒、标签印刷等环节,传统固化设备往往因固化不及时,导致油墨粘连、画面模糊。而配备智能系统的 uv 固化箱,可依据印刷材质(如纸质、塑料薄膜等)和油墨类型,自动匹配比较好固化参数。比如在高精度包装标签印刷时,uv 固化箱能在短时间内让 UV 油墨快速固化,既避免了油墨扩散,又能确保图案边缘清晰锐利、色彩还原度高,极大提升印刷品的视觉效果与品质稳定性。同时,智能控制系统可实时监测设备运行状态,一旦出现温度异常、光源衰减等情况,会自动调整参数或发出报警,保障生产的连续性,减少因设备故障产生的印刷次品,助力印刷包装企业提高生产效率与产品合格率。 超高功率uv固化箱台式款九州星河uv固化箱在锂电池pack线中,节拍时间<10秒,适配新能源企业大规模量产需求。

uv 固化箱具备强大的多信号兼容能力,无需额外改造即可与 3C 电子行业的自动化生产线深度融合,大幅降低企业设备升级成本,提升生产效率与质量稳定性。3C 电子行业已进入高度自动化生产阶段,从元件上料、贴片到检测、包装,均依赖多台自动化设备协同运行,如手机摄像头模组生产线中的上料机、贴片机、视觉检测设备,对设备的信号兼容性要求极高。uv 固化箱支持多种主流控制信号,可直接与生产线中的 PLC 系统、工业传感器、自动化传输设备无缝对接,无需加装信号转换模块,即可实现高效联动运行。例如在手机 PCB 板批量生产中,uv 固化箱可接收上料机发送的 “PCB 板到位” 信号,自动启动固化流程;固化完成后,再向后续视觉检测设备发送 “固化结束” 信号,触发涂层平整度检测环节,整个过程无需人工参与。这不仅避免了人工接触导致的元件污染(如指纹残留影响 PCB 板电路性能),还确保了每块 PCB 板的固化参数完全一致,减少因人为操作误差带来的质量风险,完美适配 3C 电子行业大规模、高节奏的自动化生产需求。

uv 固化箱针对 3C 电子行业微小元件(如微型连接器、智能手表传感器、手机摄像头模组中的芯片)的固化需求,结合双通道智能控制系统的精细化调节功能,实现 “微区域、低损伤” 的精细固化,解决传统设备难以适配微小元件生产的痛点。随着 3C 电子产品向 “轻薄小” 方向发展,元件尺寸不断缩小,部分元件的固化区域*为毫米甚至微米级别 —— 例如手机摄像头模组中的图像传感器,若固化能量过大,会导致传感器感光元件性能衰减;微型连接器的引脚粘接若出现漏固化,则会造成接触不良,影响设备正常使用。uv 固化箱的手动模式可响应脉冲信号,每接收一次信号切换一次光源工作状态,工作人员通过设备界面实时观察运行数据,微调信号间隔时间以精细控制固化时长,确保照射能量恰好满足微小元件的工艺需求。自动模式则分为 “零秒模式” 与 “定时模式”:零秒模式通过电平信号控制固化时长,适配微小元件的连续流水生产,信号持续时间即为照射时间,可精细匹配生产线进料速度;定时模式支持预设固化时长,接收信号后自动***照射,中途可随时停止,适合微小元件的批量精细固化。这种精细化操作能力,让 uv 固化箱成为 3C 电子微小元件生产的关键设备,助力企业攻克微型化元件的固化技术难点。 九州星河uv固化箱在光学镜头粘接中,定心精度达0.005mm,提升光学设备成像质量。

uv 固化箱在半导体晶圆制造的光刻胶固化环节,依靠智能控制系统的精细控制,为纳米级光刻精度提供了可靠保障。晶圆制造中,光刻胶固化是决定光刻图案精度的关键步骤,半导体晶圆对光刻精度要求达到纳米级,传统固化设备难以满足如此严苛的均匀度与精度要求。九州星河的 uv 固化箱,其智能控制系统可精细控制紫外线的曝光量与均匀度,配合高分辨率的 UVLED 光源,实现全域均匀照射,避免局部光强差异导致的光刻图案偏差。此外,智能温控系统能维持晶圆在固化过程中的温度稳定,防止热应力造成晶圆变形,为后续蚀刻、掺杂等工序提供精细的基础,助力半导体企业生产出更高性能的晶圆芯片,推动集成电路技术向更先进制程发展。 九州星河uv固化箱具备10级能量调节,能匹配纳米涂层实验需求,固化合格率稳定在98%以上。超高功率uv固化箱台式款

九州星河uv固化箱在笔记本电脑外壳涂层固化中,耐刮擦性能提升60%,符合3C产品质量标准。超高功率uv固化箱台式款

uv 固化箱支持的集群控制功能,可实现电子半导体工厂多台设备的统一管理与调度,解决传统单机操作效率低、参数不一致的问题,尤其适合大型电子半导体车间的规模化生产需求。在大型电子半导体工厂中,往往需要同时运行多台固化设备以满足量产需求,传统管理方式需工作人员逐一操作每台设备,不仅耗时耗力,还易因人为操作误差导致各设备参数不一致,影响产品质量一致性,而 uv 固化箱可通过网络端口组建设备集群,管理人员在电脑端即可实现对所有设备的集中控制,包括统一设置固化参数、实时监控各设备运行状态、批量调取生产数据等操作,无需逐个设备调试。例如在半导体晶圆封装车间,多台 uv 固化箱同时运行时,通过集群控制可确保所有设备的功率、温度、计时参数完全一致,避免因设备参数差异导致不同批次晶圆的固化效果不同;若某台设备出现故障,集群系统会立即发出提示并显示故障设备位置与问题类型,工作人员可快速定位并处理,减少故障对整体生产的影响。此外,集群控制还支持生产任务的批量分配,可根据订单需求将不同固化任务分配至对应设备,实现生产资源的优化配置,帮助电子半导体工厂提升管理效率,降低人力成本,同时保障大规模生产下的产品质量稳定性。 超高功率uv固化箱台式款

深圳市九州星河科技有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在广东省等地区的机械及行业设备行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为*****,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将**九州星河科技供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!