商机详情 -

浙江制冷机组压缩机定制

压缩机作为工业领域的关键设备,其本质是通过机械能转换实现气体压力提升的流体机械。其关键功能在于将低压气体压缩为高压气体,这一过程伴随气体温度的明显升高。在制冷系统中,压缩机被称为“心脏”,其作用不只限于压力提升,更通过循环压缩制冷剂实现热量转移。例如,在空调系统中,压缩机将低温低压的制冷剂气体吸入,经压缩后排出高温高压气体,推动制冷剂在冷凝器、膨胀阀和蒸发器间循环,之后完成室内热量的吸收与室外排放。这一过程中,压缩机的能效直接决定整个制冷系统的运行效率,其稳定性更是保障设备长期运行的基础。压缩机选型需匹配系统制冷需求,避免过大或过小。浙江制冷机组压缩机定制

压缩机的安全操作需严格遵守规程。操作前,工人需熟悉设备参数与操作手册,佩戴个人防护装备(如手套、安全鞋、安全帽),并确保压缩机周围整洁、通风良好。启动前,需检查所有阀门是否关闭,电源是否切断,管道连接是否牢固。运行期间,禁止触摸压缩机或气体管道,防止高温烫伤或高压气体冲击;定期检查压力表、润滑油压力表等仪表读数,确保在规定范围内。若发生严重故障(如跑冒滴漏、异常振动),需立即停机并通知负责人员。维护时,必须由合格人员操作,关闭电源并悬挂维护标志,防止误启动导致事故。浙江制冷机组压缩机定制压缩机在冷冻干燥机中实现物料低温脱水。

压缩机的测试与验证是确保产品质量的关键环节,需经过型式试验、出厂试验及可靠性试验三阶段。型式试验包括性能测试、安全测试及环境适应性测试:性能测试需模拟实际工况,测量排气量、功率、能效比等参数;安全测试需验证安全阀灵敏度、电气强度及泄漏率;环境适应性测试需评估压缩机在高温、低温、高湿等极端条件下的运行稳定性。出厂试验则侧重于快速检测,包括气密性测试、运转电流测试及噪声测试。可靠性试验通过长时间连续运行(如1000小时以上)暴露潜在故障,优化设计参数。

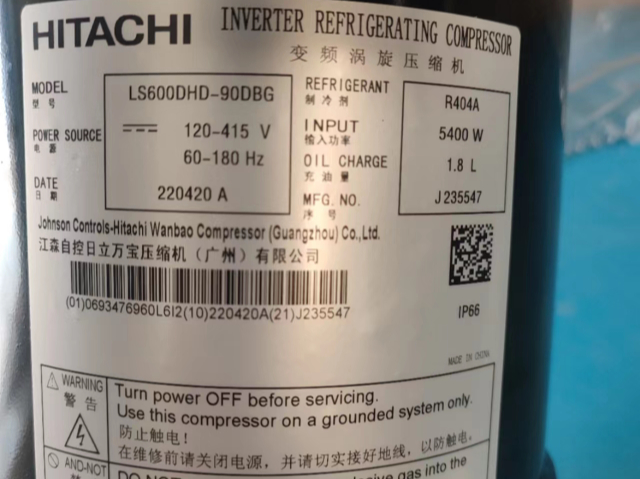

压缩机故障诊断需结合声音、温度、压力等参数综合判断。例如,堵转(卡死)故障可能伴随“嗡嗡”声,原因包括异物进入、高低压侧压力不平衡、电机烧损等;排气压力低则可能由压缩机吸入液体、冷凝器故障或管道阻力大导致。维修时,需先放冷媒(注意通风与防冻坏),再拆除吸排气管(充氮操作避免氧化),之后空载运行判断压缩机单体是否堵转。更换压缩机时,需优先选用原型号原品牌设备,确保能力匹配;涡旋式与转子式、单相与三相压缩机不可互换。焊接新压缩机时,必须充氮保护,防止铜管氧化产生杂质。压缩机需润滑油润滑运动部件,确保运行平稳与寿命延长。

压缩机的启动过程需克服惯性力与静摩擦力,瞬间电流可达额定电流的5-7倍,因此需配备专业的启动控制装置。常见的启动方式包括直接启动、星三角启动与软启动三种:直接启动适用于小功率压缩机,但会对电网造成冲击;星三角启动通过降低启动电压减少电流峰值,适用于中等功率设备;软启动则通过晶闸管调压技术实现电流平滑上升,有效保护电机与电网。除启动控制外,压缩机还需设置多重电气保护装置:过载保护器可监测电机电流,当超过额定值时自动切断电源;温度保护器则通过热敏元件检测电机绕组温度,防止过热烧毁;相位保护器用于三相压缩机,可避免缺相运行导致的转子堵转。这些保护装置的协同工作,确保压缩机在异常工况下安全停机,避免设备损坏与安全事故。环保型压缩机正逐步采用低GWP值的新型制冷剂。浙江制冷机组压缩机定制

压缩机的性能直接影响制冷系统的效率与能耗水平。浙江制冷机组压缩机定制

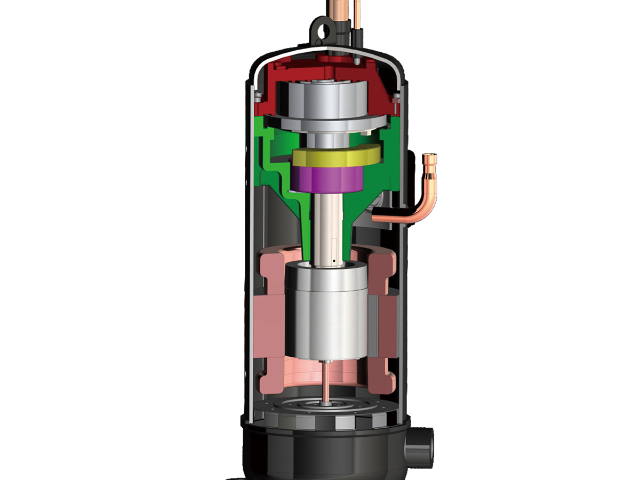

压缩机的工作原理基于热力学与流体力学的基本规律,其能量转换过程可分为三个阶段:吸气、压缩和排气。以常见的往复式压缩机为例,活塞下行时气缸容积扩大,形成负压吸入气体;活塞上行时气缸容积减小,气体被压缩至设定压力后通过排气阀排出。这一过程中,机械能通过活塞运动转化为气体的内能,表现为压力与温度的同步升高。动力式压缩机(如离心式)则通过叶轮高速旋转赋予气体动能,再经扩压器将动能转化为压力能,实现连续压缩。两种原理的本质差异在于能量转换路径:容积式压缩机通过改变气体容积实现压力提升,而动力式压缩机依赖气体速度变化完成能量转换。这种差异决定了不同类型压缩机在流量、压力范围及能效上的特性差异。浙江制冷机组压缩机定制