商机详情 -

天然气开采配电柜维修

配电箱的结构设计遵循模块化与集成化原则,通常由金属或强度高工程塑料外壳、内部安装板、电器元件及接线端子四大部分构成。金属外壳多采用冷轧钢板或不锈钢材质,经冲压、折弯、焊接等工艺成型,表面通过静电喷涂或镀锌处理增强防腐性能;工程塑料外壳则通过注塑工艺一次成型,具有重量轻、绝缘性好的优势。内部安装板作为电器元件的载体,采用标准化导轨设计,便于断路器、接触器等元件的快速安装与更换。接线端子作为电路连接的关键节点,采用高导电率铜材制造,表面镀锡处理以减少接触电阻,同时配备防松脱结构确保长期运行的稳定性。例如,某配电箱在长期振动环境下仍能保持接线端子无松动,得益于其独特的双螺母防松设计,有效避免了因接触不良引发的发热故障。配电箱在储能系统中连接电池组与电网接口。天然气开采配电柜维修

定期维护是延长配电箱使用寿命、保障电气系统安全的关键。维护内容主要包括:检查柜体外观是否完好,有无变形、腐蚀或破损;清理箱内积尘,防止因灰尘堆积导致绝缘性能下降;紧固所有接线端子,避免因松动引发接触不良;测试保护电器(如断路器、RCD)的动作特性,确保其灵敏度和可靠性符合标准。故障排查时,需遵循“先外后内、先简后繁”的原则。例如,若配电箱频繁跳闸,首先检查负载是否超过断路器额定容量,再检测线路是否存在短路或漏电故障;若仪表显示异常,需核对参数设置并检查传感器连接是否牢固。对于复杂故障,建议联系专业电工使用万用表、绝缘电阻测试仪等工具进行深入诊断,避免因误操作导致事故扩大。天然气开采配电柜维修配电箱外壳多为金属材质,具备良好的防护与接地性能。

配电箱的接线工艺直接影响其运行可靠性与安全性。主回路接线采用铜芯导线,截面积根据负载电流选择,一般照明回路选用2.5mm²导线,动力回路选用4-6mm²导线。导线连接需使用压线钳进行冷压接,压接力度需确保接触电阻小于同长度导线电阻的1.1倍,避免接触不良引发发热。对于多股导线,需先搪锡处理再压接端子,以防止氧化导致接触电阻增大。零线与地线的连接需严格区分,零线汇流排与金属箱体绝缘,地线汇流排则通过黄绿双色导线与箱体接地螺栓连接,接地电阻应小于4Ω。箱内元件接线需遵循“上进下出”原则,电源进线接于元件上方端子,负载出线接于下方端子,以减少导线交叉与电磁干扰。对于抽屉式配电箱,单元模块与母线的连接采用插接式结构,插接件需定期检查紧固,防止松动导致接触不良。此外,箱内导线需绑扎成束,使用尼龙扎带固定,间距不超过200mm,以保持内部整洁与散热效率。

配电箱的故障诊断需结合现象分析与仪器检测,快速定位问题根源。常见故障包括断路器跳闸、仪表无显示、接触器异响等。对于断路器跳闸,需首先检查负载是否过载或短路,可通过万用表测量回路电阻,确认无短路后,再检查断路器额定电流是否与负载匹配,若容量不足需更换更大规格断路器。对于仪表无显示,需检查电源是否正常,可通过电压表测量仪表供电电压,若电压异常,需检查电源回路或熔断器;若电压正常,则可能是仪表内部故障,需更换仪表。对于接触器异响,需检查触点是否烧蚀或接触不良,可通过观察触点颜色或测量接触电阻判断,若触点损坏需更换接触器;若触点正常,则可能是线圈电压不足或机械卡滞,需检查线圈供电或润滑机械部件。此外,对于复杂故障,可借助红外测温仪或局部放电检测仪等工具,定位发热或放电点,提升诊断效率。配电箱在污水处理站中控制提升泵与风机电源。

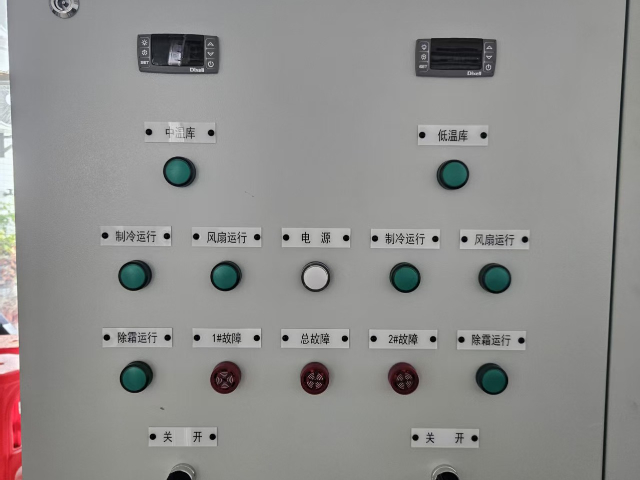

配电箱的维护保养是确保其长期稳定运行的关键。日常检查需关注箱体外观是否完好、有无锈蚀或变形;内部元件(如断路器、接触器)是否松动或过热;接线端子是否紧固、有无氧化迹象。每月需清理箱内灰尘,使用干布擦拭元件表面,避免使用水或腐蚀性清洁剂。对于频繁跳闸的配电箱,需检查负载是否超过额定容量,或是否存在漏电、短路故障。例如,若某回路漏电保护器频繁动作,可能是线路绝缘损坏或设备接地不良,需用兆欧表测量绝缘电阻以定位故障点。此外,每年需对配电箱进行全方面检修,更换老化元件,并测试保护装置的动作特性,确保其灵敏可靠。配电箱在制冷机房中为压缩机与冷却塔供电。天然气开采配电柜维修

配电箱在路灯系统中实现定时或光控开关管理。天然气开采配电柜维修

防护等级是衡量配电箱抗环境干扰能力的重要指标,通常用IP代码表示,其中一位数字展示着防尘等级,第二位数字展示着防水等级。例如,IP44表示配电箱可防止直径1.0mm以上的固体异物进入,并能承受来自各个方向的溅水;IP65则表示完全防尘,并能承受低压水柱喷射。不同场景对防护等级要求不同:室内干燥环境可选择IP44,户外或潮湿环境则需IP65及以上。此外,配电箱还需符合国家标准,如外壳需采用阻燃材料,金属部件需进行防腐处理,电气元件需通过3C认证等。这些标准确保了配电箱在复杂环境下的可靠运行。天然气开采配电柜维修