商机详情 -

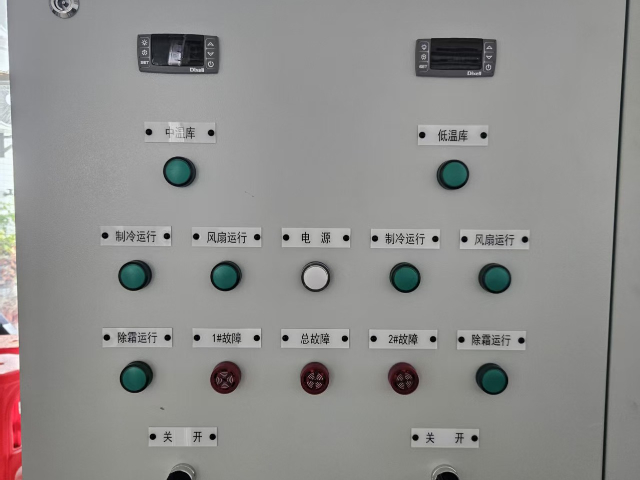

工业电器控制柜维修

配电箱的结构设计遵循模块化与集成化原则,通常由金属或强度高工程塑料外壳、内部安装板、电器元件及接线端子四大部分构成。金属外壳多采用冷轧钢板或不锈钢材质,经冲压、折弯、焊接等工艺成型,表面通过静电喷涂或镀锌处理增强防腐性能;工程塑料外壳则通过注塑工艺一次成型,具有重量轻、绝缘性好的优势。内部安装板作为电器元件的载体,采用标准化导轨设计,便于断路器、接触器等元件的快速安装与更换。接线端子作为电路连接的关键节点,采用高导电率铜材制造,表面镀锡处理以减少接触电阻,同时配备防松脱结构确保长期运行的稳定性。例如,某配电箱在长期振动环境下仍能保持接线端子无松动,得益于其独特的双螺母防松设计,有效避免了因接触不良引发的发热故障。配电箱在安防系统中联动报警与照明控制。工业电器控制柜维修

在易燃易爆场所(如化工厂、加油站),配电箱需采用防爆设计,以防止电气火花引燃可燃气体或粉尘。防爆配电箱通常采用增安型或隔爆型结构:增安型通过加强外壳防护等级(如IP65)及限制元件表面温度(≤85℃)实现防爆;隔爆型则通过将内部元件封装于厚壁金属腔体内,即使内部发生炸裂,腔体也能承受压力并阻止火焰传播。例如,某化工厂使用的隔爆型配电箱,箱体壁厚≥8mm,法兰连接处采用O型圈密封,进出线口配备防爆接头,确保整体防爆等级达到Ex d IIB T4。此外,防爆配电箱的元件选型需符合防爆标准,例如使用防爆断路器、防爆指示灯等,所有元件均需通过国家防爆认证(如CNEx认证),确保在危险环境中安全运行。工业电器控制柜维修配电箱在广播电视发射塔中分配发射机电力。

定期维护是延长配电箱使用寿命的关键。维护周期通常根据使用环境与负载强度确定,一般建议每季度进行一次全方面检查。检查内容包括箱体清洁、接线紧固度、元件外观及功能测试等。例如,某工厂配电箱因长期未清理,内部积尘导致散热不良,引发元件过热损坏;通过定期清灰并更换老化元件,成功恢复了设备正常运行。故障排查需遵循“先外后内、先简后繁”的原则,首先检查箱体外观是否损坏、接线是否松动,再通过万用表等工具检测元件性能。例如,当配电箱频繁跳闸时,需先排查负载是否过载,再检查断路器触点是否烧蚀,之后通过绝缘电阻测试判断线路是否存在漏电。

配电箱需符合多项国际与国内标准,以确保产品质量与安全性。国际标准如IEC 61439系列规定了低压开关设备和控制设备组装的通用要求;国内标准如GB 7251系列则对配电箱的防护等级、温升限值等参数作出详细规定。此外,产品还需通过CCC、CE等认证,以证明其符合相关法规要求。配电箱是电气系统中至关重要的成套装置,其关键功能是将上级电源分配至多个子电路,同时通过集成开关设备、保护电器和测量仪表实现电路的集中控制与安全防护。作为电力分配的枢纽,配电箱需承受来自变压器或其他电源的输入电流,并根据负载需求将电能准确分配至照明、插座、动力设备等不同回路。其设计需满足电气接线规范,将断路器、熔断器、接触器等元件有序组装在金属或绝缘材料制成的封闭柜体中,确保各回路单独运行且互不干扰。配电箱在垃圾焚烧厂中为进料、除尘系统供电。

配电箱的应用场景普遍,涵盖家庭、工业、商业及公共设施等多个领域。家庭场景中,配电箱需满足基本用电需求与安全保护,通常采用标准化设计,便于安装与维护;工业场景则对防护等级与负载能力提出更高要求,需配备防爆、防腐等特殊功能;商业场景如购物中心、写字楼等,需支持远程监控与能耗管理,以提升运营效率;公共设施如学校、医院等,则需强调稳定性与可靠性,确保电力供应不间断。例如,某医院配电箱通过采用双电源自动切换装置,在市电故障时0.1秒内切换至备用电源,保障了手术室等关键区域的电力供应。配电箱在开闭所中实现中压电能的分配与保护。工业电器控制柜维修

配电箱在微电网中管理分布式电源与负载。工业电器控制柜维修

随着物联网技术的发展,传统配电箱正逐步向智能化方向升级。智能配电箱通过集成传感器、通信模块及数据分析软件,可实现远程监控、故障预警及能耗管理等功能。例如,某型号智能配电箱内置电流互感器、温度传感器及漏电传感器,可实时采集线路电流、电压、温度及漏电流等参数,并通过4G/Wi-Fi模块将数据上传至云平台。用户可通过手机APP或网页端查看配电箱运行状态,当参数超出阈值时,系统自动发送报警信息(如短信、邮件),提醒运维人员及时处理。此外,智能配电箱还支持能耗分析功能,通过统计各回路用电量,帮助用户优化用电策略,降低运营成本。例如,某工厂安装智能配电箱后,通过分析发现某生产线空载运行时间过长,调整后年节约电费数万元。工业电器控制柜维修