商机详情 -

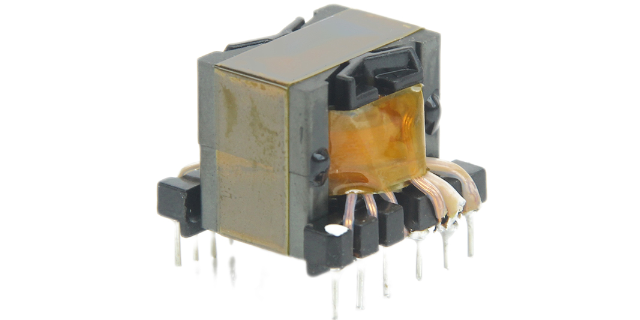

变压器厂家|高频变压器|低频变压器

高频变压器是开关电源、逆变器等电子设备的重要元件,其性能直接影响整机效率和可靠性。以下是高频变压器常见问题及其处理方案,帮助工程师进行设计、生产和故障排查:

一、 重要问题(磁芯)

1. 问题:磁芯饱和

现象:变压器发热严重(尤其磁芯),效率急剧下降,励磁电流波形畸变(顶部削平),可能伴随开关管过热甚至损坏、输出电压异常、异常噪声。

原因:

设计不当:磁通密度(B)或磁通摆幅(ΔB)计算错误,取值过高,接近或超过材料饱和磁通密度(Bsat)。

工作点偏移:输入电压过高或脉宽过大(占空比失控),导致伏秒积过大。

磁芯参数偏差:实际Bsat低于标称值(材料批次、温度影响)。

气隙不足或失效(对于带气隙的磁芯,如反激变压器)。

直流偏磁:电路存在直流分量叠加在励磁电流上(如半桥电路的不平衡)。

处理方案:

重新设计:降低工作磁通密度ΔB,选择更高Bsat的磁芯材料(如铁氧体选PC95/PC200,金属粉芯选High Flux/Sendust)。

增加匝数:增加初级绕组匝数(Np),降低磁通密度。注意这会增加铜损和漏感。

调整气隙:对于需要气隙的拓扑(如反激),精确计算并增加气隙长度。气隙能有效提高抗饱和能力,但会增加边缘磁通和损耗。

优化控制:确保控制环路稳定,防止占空比失控。输入过压保护。

消除直流偏磁:检查驱动电路对称性,优化电流检测,使用隔直电容(如半桥)。

限制比较大占空比/输入电压:在控制IC中设置合理的限制值。

2. 问题:磁芯损耗过高(铁损)

现象: 磁芯发热明显(温升明显),整体效率下降(尤其在轻载或高开关频率下更明显)。

原因:

开关频率过高:铁损(Pv)与频率(f)的α次方成正比(α>1,通常在1.3-2.7之间)。

磁通摆幅过大:ΔB过高,铁损与ΔB的β次方成正比(β≈2-3)。

磁芯材料选择不当:在目标频率下损耗特性差(如普通MnZn铁氧体用于MHz以上频率)。

工作温度过高:铁氧体损耗随温度升高先降后升(存在谷点),过高温度损耗剧增。

磁芯结构问题:如拼接磁芯接触不良导致局部损耗激增。

处理方案:

选择低损耗磁芯材料:针对工作频率选择。高频优先选PC95, PC200, 3F45等低损耗铁氧体;MHz以上考虑NiZn铁氧体或金属粉芯(需注意饱和问题);超高频考虑非晶/纳米晶(成本高)。

优化工作点:在满足功率和体积要求下,适当降低ΔB。

降低开关频率:在满足动态响应和体积要求的前提下,尽可能降低f。

改善散热:优化变压器结构利于散热,必要时采用导热胶、散热片或强制风冷。

确保磁芯良好接触:对于分体磁芯(如EE, PQ),确保接触面平整、清洁,施加适当夹紧力。

精确计算损耗:使用磁芯供应商提供的损耗模型或曲线图进行准确计算。

二、 绕组问题(线圈)

3. 问题:绕组损耗过高(铜损)

现象: 绕组发热严重(温升高),效率下降,可能伴随绝缘老化加速。

原因:

集肤效应:高频电流趋向导体表面流动,导致有效截面积减小,交流电阻远大于直流电阻。频率越高,线径越粗,效应越明显。

邻近效应:相邻导体中的反向电流产生的磁场,迫使电流在导体特定区域流动,进一步增加交流电阻。多层绕组中尤为严重。

导线截面积不足(直流电阻过大)。

绕组结构设计不合理(如长引线、不必要的绕线跨度)。

多股线或利兹线使用不当(未充分绞合或股数不足)。

处理方案:

采用多股绞合线:使用细线径的多股漆包线(自绕)或标准利兹线,有效增加导体表面积,减小集肤深度内的电流密度。

优化绕组结构:

采用“交错绕法”:如原边-副边-原边(三明治绕法),减少邻近效应损耗。具体层数安排需优化。

减少层数:在满足绝缘和窗口利用率下,尽量用更少层数绕制更多匝数(如宽而扁的绕线区域)。

合理分区:大电流绕组尽量靠近磁芯或布置在低漏感位置。

选用扁平铜带/箔: 对于大电流、低电压绕组(如副边),使用铜箔可极大增加表面积,减小厚度方向上的集肤效应。

增大线径(有限):在集肤深度允许范围内(d < 2*δ,δ为集肤深度),适当增大单根线径。超过此限值效果甚微。

计算交流电阻:使用Dowell模型或有限元软件估算特定结构下的交流电阻因子,指导设计。

4. 问题:漏感过大

现象:

开关管关断电压尖峰高(Vds spike),威胁开关管安全,需更大吸收电路(RCD, Snubber),增加损耗。

功率传输效率下降(部分能量存储在漏感中未传递到副边)。

可能引起EMI问题。

在LLC等谐振拓扑中,影响谐振点,导致增益偏离设计值。

原因:

原副边绕组耦合差(物理距离远)。

未采用交错绕法。

绕组间绝缘层过厚。

磁芯形状(如罐型磁芯漏感通常小于EE型)。

绕组未覆盖整个磁芯窗口宽度。

处理方案:

采用交错绕法: 这是有效的方法!如P-S-P(原-副-原)或S-P-S(副-原-副)结构,使原副边紧密耦合。

减小绝缘距离:在满足安规(Creepage & Clearance)的前提下,使用更薄的绝缘胶带(如聚酰亚胺胶带)。

选用低漏感磁芯结构: 如PQ, RM, 罐型磁芯比EE型漏感小。

增加绕组宽度:让绕组尽量铺满骨架的绕线宽度。

绕制紧密均匀:避免松散、跨层。

采用“分槽”或“分段”绕法: 复杂但有效,尤其在大功率或LLC变压器中。

5. 问题:绕组间绝缘击穿/耐压不足

现象:设备短路、烧毁、炸机,原副边之间或绕组对磁芯/屏蔽层之间发生放电。

原因:

绝缘材料选择不当(介电强度不够、耐温等级低)。

绝缘层厚度不足或存在缺陷(孔、划伤、褶皱)。

绕制工艺差:边缘处理不好(未包挡墙胶带Tape Bargin),引线根部应力集中未处理,绕组不平整有毛刺刺穿胶带。

浸渍/灌封不良:内部存在气泡、空洞,在高压下发生局部放电。

设计裕量不足:未充分考虑工作电压峰值、浪涌、雷击等异常情况。

工作环境恶劣(高温、高湿、污染)。

处理方案:

严格遵循安规要求:根据应用标准(如IEC/EN/UL)确定所需的绝缘类型(Functional, Basic, Supplementary, Reinforced)和电气间隙、爬电距离。

选用高质量绝缘材料:强度、耐高温的绝缘胶带(如聚酰亚胺/Kapton, 聚酯薄膜/Mylar, Nomex)、三层绝缘线、玛拉胶带。确保材料厚度满足耐压要求。

优化绕制工艺:

精确控制层间、组间绝缘胶带层数和搭接量。

绕组起收尾处、引线根部必须加挡墙胶带保护。

绕线平整紧密,避免尖锐毛刺。

处理引线弯角,避免应力损伤绝缘。

可靠浸渍/灌封:采用质量绝缘漆或环氧树脂进行真空浸渍或灌封,填充所有空隙,提高机械强度、防潮性和散热性,抑制局部放电。

充分测试:生产中进行严格的层间、组间、原副边、绕组对磁芯的耐压测试(Hi-Pot Test)和绝缘电阻测试。设计阶段预留足够裕量。

6. 问题:分布电容过大

现象: 产生EMI噪声(特别是共模噪声),导致开关波形振铃严重,增加开关损耗,可能引起自激振荡。

原因:

绕组层间面积大、距离近。

原副边绕组相邻且电位差大。

使用介电常数高的绝缘材料。

绕组结构不合理(如多层层叠)。

未使用屏蔽层或屏蔽层处理不当。

处理方案:

减少绕组层数/增加层间距: 在满足其他要求下,减少同电位绕组的层数或增加层间绝缘厚度(但会增大体积和漏感)。

优化绕法:如采用“Zig-Zag”绕法(来回绕)代替单纯层绕,可明显减小层间电容。

引入法拉第屏蔽层:在原副边绕组之间插入一层接地的铜箔屏蔽层(注意首尾绝缘不能短路!),可有效减小原副边间电容(共模电容)。需处理好屏蔽层引出线。

选用低介电常数材料: 如聚四氟乙烯(PTFE),但成本高。

分开绕制:将高dv/dt的绕组(如原边)和低dv/dt的绕组分开布置在骨架不同槽位(如果骨架支持)。

三、 其他问题

7. 问题:机械噪声(啸叫/嗡嗡声)

现象:变压器发出可闻噪声。

原因:

磁致伸缩:铁氧体磁芯在交变磁场下发生微小形变,是主要根源。频率在音频范围内(几百Hz到20kHz)时尤其明显。

绕组振动:电流产生的交变电磁力使绕组或引线振动。

安装不牢固:变压器或磁芯松动,在磁场力作用下共振。

驱动波形问题:占空比不稳定、抖频范围不当、存在次谐波振荡等导致励磁电流中含有低频或音频分量,激发磁芯谐振。

处理方案:

优化驱动/控制: 确保驱动波形干净稳定,避免次谐波振荡;合理设置抖频(Frequency Jittering)参数,将噪声能量分散到更宽频带;优化软启动减少冲击。

牢固固定:使用合适的夹具或粘合剂(如硅橡胶、环氧树脂)将磁芯和变压器牢固固定在线路板或外壳上,抑制振动传递。灌封是有效的方法之一。

选择低磁致伸缩材料:某些特殊铁氧体材料(如TDK的PC95E, PC200E)宣称具有更低的磁致伸缩系数。

避免音频开关频率:设计时让开关频率远离音频范围(>20kHz),或使用超声频率。但高频会增加损耗。

优化绕组:绕紧绕组,浸漆/灌封固定线圈。

8. 问题:温升过高(综合表现)

现象:变压器整体或局部温度超过设计允许值,加速绝缘老化,降低寿命和可靠性。

原因:通常是上述损耗问题(铁损、铜损)的综合体现,散热设计不良(环境温度高、空间密闭、无散热措施)也会导致。

处理方案:综合应用上述降低铁损、铜损的方法,并加强散热:

优化磁芯和绕组设计以降低损耗(根本)。

选用导热性更好的磁芯材料(如金属磁芯)或结构(增加散热面积)。

使用导热胶连接磁芯与散热器/外壳。

灌封时选用高导热系数的灌封材料。

增加散热风道或强制风冷。

降低环境温度(系统级考虑)。

总结与预防

精确计算与仿真: 设计阶段使用专业软件或详细公式进行磁芯参数(Bmax, ΔB, Pv)、绕组损耗(Rac)、漏感、温升计算,利用有限元软件进行电磁和热仿真。

材料选择至关重要:根据工作频率、功率、损耗、成本要求,选择合适的磁芯材料和绕组导线(利兹线、三层绝缘线、铜箔)。

优化绕组结构:采用交错绕法、Zig-Zag绕法、合理分层分区,是平衡漏感、损耗、电容、绝缘的关键。

严格工艺控制:保证绕制精度、绝缘处理(挡墙、胶带搭接、引线处理)质量,避免物理损伤。

可靠绝缘与灌封:满足安规要求,浸渍/灌封提高可靠性、散热性和抗噪声能力。

充分测试验证:对样品进行电气性能测试(电感、漏感、耐压、绝缘电阻)、温升测试、效率测试、噪声测试、EMI测试等。

考虑裕量:在电气应力(电压、电流)、热应力(温升)、绝缘等方面留出足够的设计裕量,以应对元器件公差、环境变化和异常情况。

通过系统性地分析问题根源并应用这些处理方案,可以明显提高高频变压器的性能和可靠性。