商机详情 -

拉丝滚筒镍基自熔合金粉末质检

在航空航天应用场景中,博厚新材料镍基自熔合金粉末通过的成分设计与工艺控制,满足发动机极端工况需求。针对涡轮叶片高温防护,该粉末采用 Ni-Cr-Al-Y 体系(Cr 18%、Al 8%、Y 0.5%),经真空等离子喷涂(VPS)形成的热障涂层,在 1100℃燃气冲刷下,热导率≤1.5W/m・K,可使叶片基体温度降低 120℃,疲劳寿命提升 3 倍。燃烧室涂层则采用纳米晶 NiCoCrAlY 粉末,通过 EB-PVD 工艺制备的涂层致密度≥99.5%,在交变热载荷(500-1000℃循环)下,1000 次循环后未出现剥落,而传统涂层在 500 次循环后即失效。某航空发动机大修厂使用该粉末修复退役叶片,修复后部件通过 300 小时台架试车验证,性能达到新品标准。在航空航天领域,博厚新材料镍基自熔合金粉末用于发动机叶片、燃烧室的高温防护涂层制备。拉丝滚筒镍基自熔合金粉末质检

博厚新材料镍基自熔合金粉末在凝固过程中,通过控制冷却速率(≥10⁴℃/s)促进碳化物均匀析出,SEM 观察显示其碳化物尺寸主要分布在 2-5μm,呈弥散状分布于 γ-Ni 基体中,这种显微组织使涂层硬度达 HRC62-64(GB/T 230.1-2018 测试)。在磨粒磨损实验中(采用 120 目石英砂,入射角 60°),该涂层的磨损率为 2.3×10⁻⁶mm³/N・m,较常规镍基涂层降低 60%。其耐磨机制为:细小均匀的碳化物作为硬质点抵抗磨粒切削,而韧性的 Ni 基体提供支撑,形成 “硬质点 - 韧性基体” 协同抗磨体系,有效应对矿山、建材等行业的强磨损工况。金刚石工具镍基自熔合金粉末代理品牌通过 ANSYS 模拟优化成分设计,博厚新材料镍基自熔合金粉末的热膨胀系数与基体匹配度达 98% 以上。

博厚新材料构建的 “粉末选型 - 工艺开发 - 售后优化” 一站式服务体系,降低了客户的技术门槛。服务流程包含:①工况调研(如采集石油泵阀的介质成分、温度、流速数据);②粉末定制(基于 Thermo-Calc 软件模拟相图,优化 B、Si 含量);③工艺调试(在客户现场进行 3 轮喷涂参数优化,如激光功率从 2000W 调整至 2200W);④长期跟踪(每季度采集涂层性能数据,建立寿命预测模型)。某新能源汽车电机壳体喷涂项目中,该团队通过 2 周时间完成从粉末选型到批量生产的全流程支持,使客户提前 1 个月实现量产,且涂层散热效率较预期提升 15%,这种 “交钥匙” 模式已应用于航空、汽车等 12 个行业的 300 余个项目。

博厚新材料针对海洋工程开发的镍基自熔合金粉末,通过耐海水腐蚀与抗生物污损的协同设计,解决了海水泵叶轮的失效难题。该粉末采用 Ni-Cu-P 体系(Cu 30%、P 2%),经超音速电弧喷涂形成的涂层,在 3.5% NaCl 海水环境中,自腐蚀电位达 - 0.2V(vs SCE),较 316L 不锈钢(-0.5V)提升 60%,且表面粗糙度 Ra≤1.6μm,减少海洋生物附着。某海上平台海水泵测试显示,使用该粉末涂层的叶轮,在含砂海水(含砂量 0.1%)中运行 12 个月,未出现点蚀与冲刷磨损,而未涂层叶轮在 6 个月内即因缝隙腐蚀报废,且涂层表面的藤壶附着量较不锈钢叶轮减少 80%。此外,粉末中的 Cu 元素释放量≤0.01mg/L,符合 IMO MEPC.279 (70) 标准对防污涂层的环保要求。博厚新材料镍基自熔合金粉末松装密度为 2.5-3.0g/cm³,流动性≤20s/50g,可提升喷涂效率与成型质量。

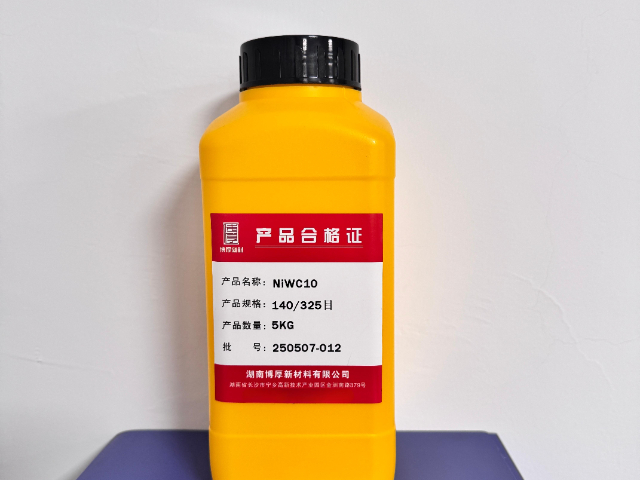

博厚新材料为镍基自熔合金粉末建立的扫码溯源系统,通过 “一物一码” 实现从原料到应用的全流程追溯。每个包装附带的二维码包含 36 项信息:原料批次(如电解镍批号 Ni20230518)、熔炼参数(温度 1650℃,时间 2 小时)、雾化压力(10MPa)、粒度分布(D50=65μm)、检测报告(含 12 项指标数据)及工艺建议(如推荐喷涂工艺为 HVOF)。某航空企业通过扫码查询其采购的 Ni-Cr-Al-Y 粉末,确认原料来自加拿大高纯镍(纯度 99.99%),熔炼过程采用真空度 10⁻⁴Pa,雾化气体为 99.99% 高纯氩气,检测报告显示氧含量 85ppm,完全符合航空标准。该系统提升了供应链透明度,增强客户对产品的信任度,尤其适用于、航空等对溯源有严格要求的领域。高精密度仪器是我们不可缺失的质量控制手段。金刚石工具镍基自熔合金粉末代理品牌

用于注塑机螺杆的等离子堆焊涂层,博厚新材料镍基自熔合金粉末可抵抗塑料熔体的冲刷与腐蚀。拉丝滚筒镍基自熔合金粉末质检

博厚新材料与顺丰冷运、京东物流等企业深度合作,构建粉末温控运输体系,确保存储环境湿度<20% RH,从源头杜绝粉末吸潮失效。运输环节采用定制化包装:内袋为三层铝箔真空袋(透湿量≤0.1g / 天),充入高纯氮气,外箱添加湿度指示卡(湿度>20% 时变色)与硅胶干燥剂(吸湿量≥自身重量 40%);运输车辆配备 GPS 温控系统(温度控制 25℃±5℃,湿度实时监测),一旦湿度超标自动启动除湿装置。某 3D 打印企业采购的钛基粉末经此运输后,存储 3 个月仍满足 SLM 设备对粉末流动性(≤20s/50g)的要求,而普通运输的粉末在相同存储条件下,湿度上升至 35% RH,流动性下降至 28s/50g,导致打印件致密度从 99% 降至 95%。该运输方案使粉末在东南亚湿热地区(如马来西亚)的交付合格率达 100%,解决了高湿度环境下的运输难题。拉丝滚筒镍基自熔合金粉末质检