商机详情 -

先进图像算法产线智检全检机

不少中小制造企业想提升质检水平,却顾虑改造投入过高,产线全检机的加装则打破了这一困境。它无需企业承担整条产线的改造费用,针对质检环节进行升级,设备采购与安装成本远低于传统全自动化产线改造,且能快速看到回报 —— 通过减少不良品返工、退货损失,多数企业可在半年内收回成本。在实际应用中,设备操作门槛低,普通员工经过简单培训就能上手,无需额外招聘专业质检技术人员,进一步降低了人力成本。对于生产规模逐步扩大的企业,还可通过后期加装扩展模块,实现检测范围的升级,避免设备重复采购浪费,真正做到 “按需投入、灵活升级”,为中小企生产线的品控提升提供高性价比选择。东莞普视智能产线全检机,识别 PCB 板线路划痕,适配高密度电路板检测。先进图像算法产线智检全检机

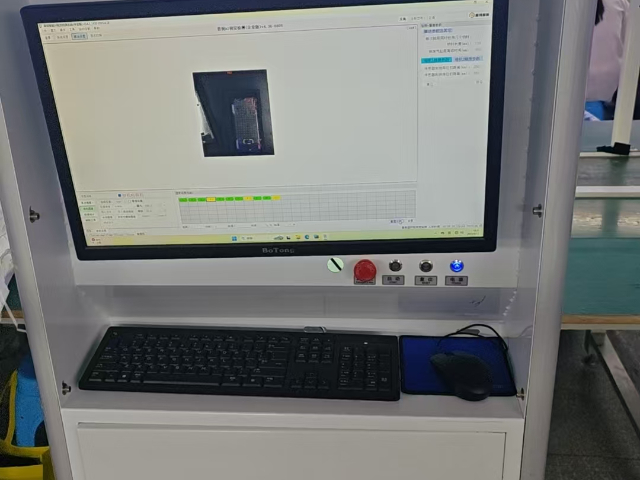

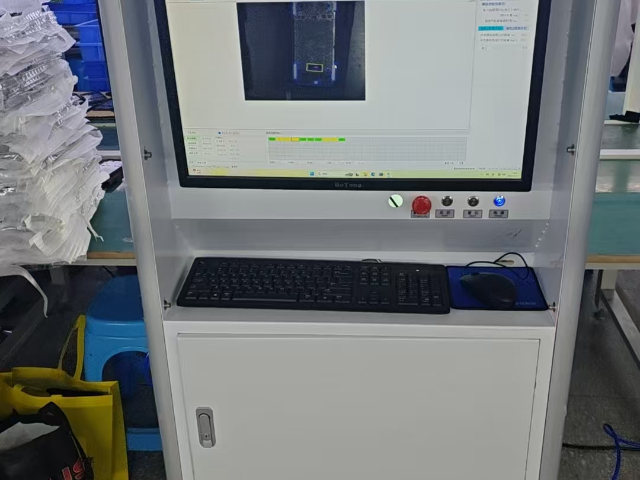

产线智检全检机

现代制造业愈发依赖数据决策,产线全检机可作为质量数据采集与分析的设备,为企业提供数据支撑。它能实时记录每一件产品的检测结果,包括缺陷类型、发生时间、所属批次等信息,自动生成 SPC 统计报表与缺陷分布热力图,直观呈现质量变化趋势。这些数据与企业 MES 系统对接后,可帮助生产团队快速定位问题根源 —— 若某批次产品频繁出现尺寸偏差,系统会提示检查模具磨损情况;若表面缺陷集中在某一时间段,可追溯至原材料批次问题。某汽车配件厂借此优化了冲压工艺参数,批量不良品发生率从 4% 下降至 0.3%,生产效率提升 12%,真正实现 “数据驱动质量提升”。先进图像算法产线智检全检机东莞普视智能产线全检机,与 MES 系统对接,助力工厂智能制造升级。

SMT 贴片焊接中,漏焊(无焊锡)或焊锡量不足会导致元件虚接,产线全检机通过 3D 激光扫描精细判断焊锡 “有无” 与用量。设备发射激光束扫描焊接区域,构建焊锡的三维形态模型,若模型缺失或体积低于标准阈值(根据元件规格预设),则判定为 “无焊锡” 或焊锡不足;同时通过灰度分析辅助识别,无焊锡区域会呈现明显的基板底色,与有焊锡区域形成清晰对比。某电子组装厂加装后,漏焊检测率达 100%,因无焊锡导致的元件虚接故障从 2.1% 降至 0.01%,SMT 贴片一次通过率提升至 99.8%。设备支持 0402-2220 等不同规格贴片元件检测,可自动匹配元件库中的焊锡标准参数,换型无需人工重新调试。

印刷包装产品的套印偏差、墨点、折痕等细节缺陷,直接影响品牌形象,产线全检机能实现检测。它通过 1200 万像素高分辨率相机与多角度光源配合,可捕捉 0.01mm² 的微小墨点,对套印精度的检测误差控制在 ±0.1mm 以内,远超人工检测精度。针对纸质包装的折痕问题,设备采用高对比度成像技术,即使是 0.5mm 以上的细微折痕也能清晰识别。某彩盒厂加装该设备后,外观不良品流出率从 1.6% 降至 0.04%,因缺陷导致的客户退货率下降 95%。设备还能自动统计不同缺陷类型的占比,生成数据分析报表,帮助企业优化印刷工艺,如调整油墨浓度、印刷压力等。东莞普视智能产线全检机,支持远程参数调整,技术团队可提供远程诊断。

冲压件的翻边高度、角度偏差会影响装配精度,产线全检机通过激光测量与视觉定位,实现精细检测。设备采用激光位移传感器,测量翻边的高度、厚度,误差控制在 0.01mm 以内;视觉系统则通过坐标计算,检测翻边的角度偏差,确保在设计范围内(通常 ±0.5°)。某汽车冲压件厂加装后,翻边尺寸不良率从 3.2% 降至 0.04%,角度偏差率从 2.8% 降至 0.02%,零件与其他部件的装配合格率提升至 99.9%,减少了现场装配调整的工作量。设备支持不同形状冲压件的检测,可通过自定义模板适配新车型零件。检测玩具小零件装配间隙,符合儿童用品安全标准。先进图像算法产线智检全检机

标签印刷产线全检机找哪家?普视产线全检机,快速识别条码重码与漏码。先进图像算法产线智检全检机

传感器的输出信号偏差会导致测量误差,外观瑕疵则可能影响安装与防护,产线全检机通过信号测试与视觉检测,保障性能。设备模拟传感器工作环境(如温度、压力、光线变化),检测输出信号的准确性、稳定性;视觉系统则检测传感器外壳的划痕、破损、接口变形,以及标识的清晰度。某工业传感器企业加装后,输出信号不良率从 2.2% 降至 0.03%,外观不良品率从 1.8% 降至 0.02%,产品在自动化生产线中的测量精度大幅提升。设备检测数据可实时上传至企业 MES 系统,便于质量追溯与工艺优化。先进图像算法产线智检全检机