商机详情 -

重庆大流量换向阀定制

阀芯的驱动方式多样,常见的有手动、机动、电磁动及液动四种。手动换向阀通过手柄直接推动阀芯,结构简单但操作费力,多用于轻载或固定设备;机动换向阀利用凸轮等机械机构驱动阀芯,动作可靠但灵活性差;电磁动换向阀借助电磁铁通电产生的吸力推动阀芯,响应速度快且易于实现远程控制,是应用较普遍的类型;液动换向阀则通过控制油压力推动阀芯,适用于高压大流量系统,但需额外配置控制油路。例如,某型挖掘机回转马达的换向阀采用液动驱动,通过主泵分出的控制油实现阀芯快速切换,确保回转机构启动与制动平稳无冲击。电磁换向阀的电磁铁有交流、直流两种,20通径阀常用直流24V电磁铁,安全性更高。重庆大流量换向阀定制

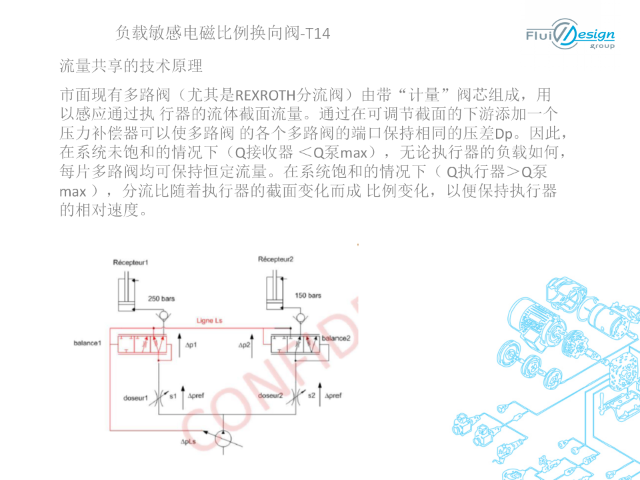

在液压系统未饱和的情况下,也就是执行器所需的总流量(Q执行器)小于泵的较大输出流量(Q泵max)时,由于压力补偿器能够维持各端口的恒定压差,根据流体力学原理,通过执行器的流量只与阀芯的通流面积有关,而与执行器的负载压力无关。这就意味着,无论各个执行器所承受的负载如何变化,只要阀芯的通流面积保持不变,每片多路阀所控制的执行器都能获得恒定的流量供给,从而确保执行元件的运动速度稳定,不会因负载波动而出现速度忽快忽慢的情况,例如在液压起重机的多动作协同作业中,即使吊重发生变化,变幅、回转、起升等动作的速度依然能够保持平稳,提升了作业的安全性与精确性。浙江手动换向阀分配阀常用于工程机械的动臂、斗杆油缸控制,实现伸缩、升降等动作切换。

从安全角度考虑,换向阀的设计通常包含多种安全特性。例如,许多换向阀具有中位机能,当阀芯处于中间位置时,能够将执行器的进出油口封闭,防止负载意外移动。某些换向阀还集成过载保护功能,当系统压力超过设定值时,能够自动卸荷,保护液压元件不受损坏。这些安全特性较大程度上提高了液压系统的工作可靠性,避免了因操作失误或系统故障导致的事故。换向阀的定制化能力也是其重要优势之一。不同应用场合对换向阀的性能要求各不相同,有的需要高响应速度,有的需要低内泄漏,有的需要特殊的油口连接方式。

换向阀采用液压驱动的设计方式具有响应迅速、控制力大的优点。当控制信号作用于阀芯时,液压驱动能够产生足够的力来快速移动阀芯,实现油路的迅速切换。这种快速响应特性对于需要频繁换向或对动作时间有严格要求的应用场合尤为重要。例如在注塑机的合模与开模过程中,换向阀的快速动作可以缩短成型周期,提高生产效率。在由于液压油在长时间使用过程中易受到灰尘、杂质等污染物的影响,导致阀芯运动不畅或密封不严,从而降低换向阀的工作效率,要定期进行维护和保养。换向阀的响应速度决定了执行机构的灵敏度,高速开关阀适用于高频动作场景。

换向阀无法正常换向通常是由于液压驱动系统的问题。液压驱动装置的压力不足可能导致阀芯无法顺利滑动,从而影响换向。如果操作人员在操控液压系统时发现换向阀无法换向,可以通过检测液压泵的输出压力来判断其是否正常。如果压力值明显低于正常范围,可能需要对液压泵进行维护或更换。此外,也可以检查液压系统的管路是否存在堵塞或泄漏问题,这些问题都可能导致液压系统压力不足。如果在调整后流量仍不达标,可能需要检查阀芯是否磨损,有无卡滞现象。换向阀的油口连接方式有螺纹式(如M27×2)和法兰式,20通径多采用螺纹连接。浙江手动换向阀

换向阀的中位卸荷机能(如H型)可在停机时释放系统压力,保护液压元件。重庆大流量换向阀定制

换向阀的维护保养是一项系统性工程,需要建立完善的维护档案,记录每次检查数据与维修内容。建议制定三级维护计划:日常点检(每班1次)、定期检查(每月1次)、深度保养(每年1次)。通过科学的维护策略,可使换向阀的平均无故障工作时间(MTBF)达到8000小时以上,明显降低液压系统的故障率。在实际操作中,还需结合设备运行工况进行个性化调整,形成符合特定生产环境的维护方案。换向阀,又称为分配阀,是液压系统中的一种重要元件,主要用于引导压力下的液压回路切换。重庆大流量换向阀定制