-

茂名承压无损检测中心

复合材料无损检测技术需适配材料多相、各向异性的特性,常规检测方法需经过适配调整才能满足检测需求。复合材料常见缺陷包括分层、脱粘、纤维断裂、孔隙超标等,针对不同缺陷类型需选择对应检测方法:超声波检测可有效发现分层和脱粘缺陷,通过声波衰减信号判断缺陷范围;射线检测适用于检测孔隙和夹杂缺陷,但对分层缺陷检出率较低;红外热像检测则通过热传导差异识别表面及近表面的脱粘、分层缺陷,检测速度快且适用于大面积扫描。在风电叶片、航空航天复合材料构件检测中,常采用超声波C扫与红外热像检测组合方式,兼顾内部与表面缺陷检测需求。检测时需注意复合材料对声波、射线的衰减特性与金属材料存在差异,需调整检测参数以确保缺陷检出...

发布时间:2026.01.31 -

惠州汽车无损检测上门服务

金属材料焊接修复部位无损检测需聚焦修复工艺,重点排查修复焊缝缺陷。金属构件出现缺陷后,常通过焊接修复延长使用寿命,但修复焊接过程中易产生新的缺陷,如未焊透、未熔合、裂纹、夹渣等,且修复部位往往是应力集中区域,缺陷风险更高。检测需在焊接修复完成并冷却至常温后进行,对于有延迟裂纹倾向的材料,需等待规定时间后再检测。修复焊缝内部缺陷检测采用超声波检测,需选用斜探头多方向扫查,确保覆盖修复焊缝及热影响区;表面缺陷检测选用磁粉检测或渗透检测,确保发现表面微小裂纹;对于重要构件的修复部位,可采用射线检测辅助验证,确保缺陷全范围检出。检测时需对比修复前后的检测数据,评估修复效果,对于修复后仍存在超标缺陷的部...

-

汕头新能源无损检测价格

金属材料焊接接头无损检测需聚焦接头部位特性,全范围排查焊接缺陷。焊接接头是金属构件的薄弱环节,易产生未焊透、未熔合、气孔、夹渣、裂纹等多种缺陷,直接影响构件的承载能力和安全性。检测需覆盖焊接接头的焊缝、热影响区和熔合线,根据接头类型(对接接头、角接接头、T型接头等)选择适配的检测方法:对接接头焊缝内部缺陷优先采用超声波检测和射线检测组合方式,确保体积型和面积型缺陷均能检出;角接接头和T型接头表面及近表面缺陷选用磁粉检测或渗透检测,内部缺陷采用超声波检测时需调整探头角度,确保声波束覆盖缺陷可能产生的区域。检测时机需在焊接完成并冷却至常温后进行,对于有延迟裂纹倾向的金属材料,需等待规定时间后再检测...

-

汕头测厚无损检测

金属材料冲压件无损检测需适配其冲压工艺特性,重点排查拉伸裂纹与褶皱缺陷。冲压件通过冲压成型工艺制造,具有生产效率高、成本低的特点,广泛应用于汽车零部件、电子元件等,冲压过程中易产生拉伸裂纹、褶皱、回弹变形等缺陷,尤其在板材厚度变薄、形状复杂的部位缺陷风险更高。表面缺陷检测优先选用渗透检测或涡流检测,其中渗透检测可清晰显示微小拉伸裂纹,适用于各种金属冲压件;涡流检测适用于导电冲压件,检测速度快,可实现自动化检测;对于形状复杂的冲压件,可采用目视检测结合内窥镜检测,确保覆盖所有部位。检测过程中需结合冲压件的成型工艺,重点检测拉伸部位、弯曲部位、翻边部位等易产生缺陷的区域,同时检查冲压件的尺寸精度和...

-

上海渗透无损检测

金属材料疲劳裂纹无损检测需聚焦裂纹萌生与扩展的关键阶段,采用高灵敏度检测技术及时发现微小疲劳裂纹,预防材料疲劳失效。疲劳裂纹多产生于材料应力集中部位,如焊缝边缘、孔洞周边、机械加工痕迹处,具有萌生初期尺寸小、扩展速度快的特点,常规检测方法易漏检。针对疲劳裂纹检测,可选择超声波相控阵检测、涡流阵列检测等灵敏度较高的技术,其中涡流阵列检测适用于表面及近表面微小裂纹检测,检测速度快且适配复杂形状部位;超声波相控阵检测可发现内部疲劳裂纹,精细定位裂纹深度和长度。检测时需重点关注应力集中区域,采用多方向、多角度扫查方式,预防扫查方向导致裂纹漏检,同时需记录检测数据,跟踪裂纹扩展趋势。有色金属检测可采用超...

-

东莞射线无损检测实验室

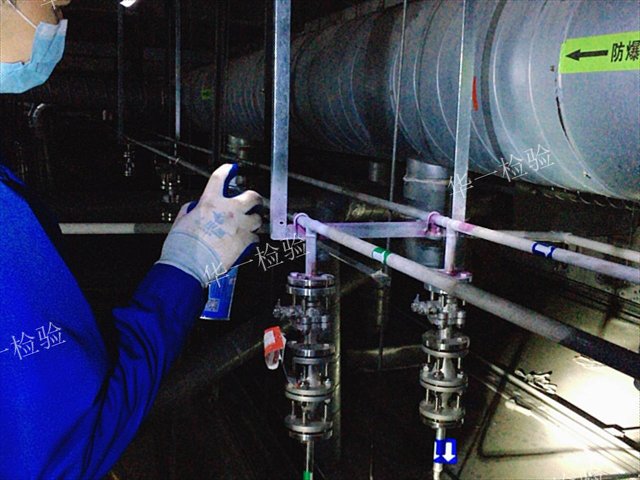

特种设备无损检测的现场安全管控是检测工作的重要前提,需覆盖检测全流程。现场检测涉及高空、受限空间、辐射等多种风险因素,需制定针对性安全管控措施:对于高空检测如锅炉炉膛、起重机主梁检测,需搭建安全可靠的作业平台,检测人员佩戴齐全安全防护用品,设置安全警示标识,严禁违章作业;对于受限空间检测如压力容器内部检测,需先进行通风换气,检测空间内氧气浓度和有毒有害气体含量,符合安全要求后方可进入,同时安排专人监护,确保检测人员安全;对于射线检测如锅炉、压力容器焊缝检测,需划定安全辐射区域,设置明显警示标识,配备辐射剂量监测设备,确保检测人员和周边人员辐射安全。此外,现场检测设备需定期检查维护,确保性能稳定...

-

目视无损检测项目

超声波相控阵检测技术(PAUT)是传统超声波检测的进阶形式,通过多阵元探头的相位控制,实现声波束的角度偏转、聚焦和扫查,大幅提升检测效率与缺陷定位精度。其优势在于可通过软件设置调整声波束参数,适配不同厚度、形状的工件检测需求,无需频繁更换探头,尤其适用于复杂几何结构件如曲面焊缝、异形铸件的检测。该技术能生成直观的二维或三维成像,清晰呈现缺陷的空间分布形态,便于缺陷定性定量分析,在航空航天发动机叶片、海洋平台厚壁焊缝、核电设备管道等装备检测中应用日益增多。操作中需注意探头与工件的耦合稳定性,合理设置阵元数量、聚焦深度等参数,避免因参数设置不当导致缺陷漏检或误判,同时需对检测数据进行规范存储,确保...

-

汕尾工业无损检测上门服务

电磁感应检测技术(ET)主要包括涡流检测和电磁感应测厚等,基于电磁感应定律实现缺陷检测与性能评估。当载有交变电流的检测线圈靠近导电材料时,材料表面会产生涡流,涡流的大小、相位及分布会因材料的电导率、磁导率变化以及缺陷的存在而改变,通过检测线圈的阻抗变化或感应电动势的变化,即可实现对材料性能或缺陷的检测。涡流检测对导电材料表面及近表面的缺陷如裂纹、凹坑、镀层缺陷等具有很高的灵敏度,检测速度快,可实现自动化检测,常用于金属板材、管材、棒材的表面质量检验,以及涂层厚度测量、材料分选等。在换热器管、锅炉过热器管的内外部腐蚀减薄和表面裂纹检测中发挥重要作用,但该技术对工件表面粗糙度、曲率以及检测线圈...

-

广州第三方无损检测中心

超声波相控阵检测技术(PAUT)是传统超声波检测的进阶形式,通过多阵元探头的相位控制,实现声波束的角度偏转、聚焦和扫查,大幅提升检测效率与缺陷定位精度。其优势在于可通过软件设置调整声波束参数,适配不同厚度、形状的工件检测需求,无需频繁更换探头,尤其适用于复杂几何结构件如曲面焊缝、异形铸件的检测。该技术能生成直观的二维或三维成像,清晰呈现缺陷的空间分布形态,便于缺陷定性定量分析,在航空航天发动机叶片、海洋平台厚壁焊缝、核电设备管道等装备检测中应用日益增多。操作中需注意探头与工件的耦合稳定性,合理设置阵元数量、聚焦深度等参数,避免因参数设置不当导致缺陷漏检或误判,同时需对检测数据进行规范存储,确保...

-

肇庆相控阵无损检测项目

无损检测过程的质量控制是保障检测结果可靠性的关键,需覆盖人员、设备、流程、环境等全要素。人员方面,检测人员需具备相应资质,熟悉不同检测方法的原理与局限性,定期接受技能考核,确保操作规范与判定标准执行一致,避免人为误差。设备方面,需定期对检测仪器、探头、耦合剂、磁粉、渗透剂等进行校准与检验,确保设备性能满足检测要求,校准记录需完整归档。流程方面,需严格按照检测方案执行,从工件表面预处理、检测参数设置、信号采集与分析,到缺陷判定与报告编制,每一步均需符合规范要求,检测过程需做好详细记录,确保可追溯。环境方面,需根据检测方法特性控制环境条件,如射线检测需做好辐射防护,渗透检测需保证环境通风良好,...

-

浙江承压无损检测价格

特种设备中的起重机吊钩无损检测需重点排查疲劳裂纹,保障吊装安全。吊钩是起重机的主要承重部件,长期承受吊装载荷,易在吊钩危险截面、吊钩颈部、螺纹部位产生疲劳裂纹,裂纹扩展会导致吊钩断裂,引发吊装事故。检测需采用高灵敏度的检测方法:对于碳钢吊钩,采用磁粉检测排查表面及近表面疲劳裂纹,重点检测危险截面和应力集中部位;对于不锈钢吊钩,采用渗透检测排查表面裂纹,避免磁粉检测产生磁性影响吊钩性能。检测需定期进行,对于使用频率高、吊装载荷大的吊钩,需缩短检测周期;每次吊装重要或重型载荷前,需进行简易目视检测,排查明显缺陷。检测过程中需将吊钩拆卸下来进行全范围检测,确保检测无死角;对于检测发现裂纹的吊钩,严禁...

-

珠海材料无损检测价格

特种设备中的电梯导轨无损检测需保障导轨导向精度,排查变形和磨损缺陷。电梯导轨是电梯轿厢运行的导向部件,其精度和性能直接影响电梯运行的平稳性和安全性,长期使用过程中,导轨易因轿厢冲击、安装偏差等产生变形、磨损、表面裂纹等缺陷。检测需采用多种方法组合:采用目视检测和激光测距仪测量导轨的直线度和平行度,评估导轨变形情况;采用超声波测厚测量导轨磨损部位的厚度,判断磨损程度;采用渗透检测排查导轨表面微小裂纹,重点检测导轨接头部位和导轨与支架连接部位。检测需覆盖电梯所有导轨,包括轿厢导轨和对重导轨,对于运行年限较长、使用频率高的电梯,需增加检测频次。检测过程中需确保电梯处于停运锁定状态,避免检测过程中电梯...

-

广西承压无损检测报价

特种设备运行阶段无损检测需结合运行工况,实施周期性针对性检测。运行阶段的特种设备受长期载荷、介质腐蚀、温度变化等因素影响,易逐渐产生缺陷并扩展,因此需根据设备类型和运行状况制定周期性检测计划。对于锅炉、压力容器等承压设备,需按规范要求定期进行内部、外部检测,内部检测需在设备停运、清理后进行,采用超声波检测、射线检测排查内部缺陷,超声波测厚评估腐蚀减薄;外部检测可在运行状态下进行,通过目视检测、磁粉检测排查表面缺陷和泄漏情况。对于电梯、起重机等机电类设备,需按使用频率和工作级别定期检测,电梯每15天进行一次日常巡检检测,每年进行一次详细检测,重点排查曳引系统、制动系统的缺陷;起重机需根据工作级别...

-

佛山硬度无损检测机构

特种设备中的压力管道弯头无损检测需重点关注应力集中引发的缺陷。弯头作为压力管道的转向部件,长期承受介质冲刷和弯曲应力,易在弯头外侧、内侧及焊缝部位产生疲劳裂纹、腐蚀减薄等缺陷,尤其是大口径、高压力管道弯头,缺陷扩展风险更高。检测需根据弯头材质(如碳钢、不锈钢、合金钢)和运行工况选择适配方法:对于碳钢弯头,采用超声波检测排查内部缺陷,磁粉检测排查表面裂纹,超声波测厚评估腐蚀减薄程度;对于不锈钢弯头,可采用涡流检测排查表面及近表面缺陷,避免磁粉检测产生磁性影响后续使用。检测需覆盖弯头整个曲面及与直管连接的环向焊缝,对于介质流速高、冲刷严重的弯头,需增加检测频次和检测范围。检测过程中需注意弯头曲面对...

-

湖南金属无损检测中心

特种设备无损检测中的缺陷评定需严格依据专属规范,确保评定结果科学准确。不同类型特种设备的缺陷评定标准存在差异,需结合设备类型、工作工况、材料特性等因素综合判定。对于锅炉、压力容器等承压设备,缺陷评定需考虑缺陷的位置、大小、类型及设备运行压力、温度,根据相关规范确定缺陷的允许尺寸,对于超过允许尺寸的缺陷,需制定针对性返修方案,返修后重新检测合格方可投入使用;对于电梯、起重机等机电类特种设备,缺陷评定需重点关注缺陷对设备运行稳定性和安全性的影响,如起重机主梁的裂纹缺陷,需根据裂纹长度、位置和扩展趋势评估对承载能力的影响,确定是否需要返修或报废。缺陷评定过程中需确保检测数据准确可靠,评定人员需熟悉相...

-

河源焊接无损检测价格

无损检测技术(Non-DestructiveTesting,NDT)是在不损害被检测对象结构完整性和使用性能的前提下,利用材料内部结构异常或缺陷存在所引起的热、声、光、电、磁等物理量变化,探测工程材料、零部件、结构件等内部和表面缺陷的技术体系。其价值贯穿工程建设与工业生产全流程,从原材料进场复验、施工过程质量监控,到竣工交付验收及后期运营维护安全评估,均能提供及时准确的质量信息,进而预防事故、降低成本、提升工程与产品的可靠性和耐久性。作为现代质量保障体系的关键环节,无损检测技术广泛应用于航空航天、石油化工、轨道交通、电力能源、特种设备等多个领域,适配不同材质、结构的检测需求,形成多方法协同的检...

-

江门渗透无损检测中心

特种设备无损检测的现场安全管控是检测工作的重要前提,需覆盖检测全流程。现场检测涉及高空、受限空间、辐射等多种风险因素,需制定针对性安全管控措施:对于高空检测如锅炉炉膛、起重机主梁检测,需搭建安全可靠的作业平台,检测人员佩戴齐全安全防护用品,设置安全警示标识,严禁违章作业;对于受限空间检测如压力容器内部检测,需先进行通风换气,检测空间内氧气浓度和有毒有害气体含量,符合安全要求后方可进入,同时安排专人监护,确保检测人员安全;对于射线检测如锅炉、压力容器焊缝检测,需划定安全辐射区域,设置明显警示标识,配备辐射剂量监测设备,确保检测人员和周边人员辐射安全。此外,现场检测设备需定期检查维护,确保性能稳定...

-

广东钢结构无损检测项目

特种设备检修阶段无损检测需配合检修工艺,精细定位缺陷并验证返修质量。检修阶段是排查设备长期运行积累缺陷的关键时期,检测需与检修工序紧密衔接,针对检修过程中拆卸、更换的部件进行详细检测。对于锅炉检修,需对拆下的管束、封头、阀门等部件进行检测,采用超声波检测排查内部缺陷,渗透检测排查表面裂纹,对于腐蚀严重的部件及时更换;对于压力容器检修,需检测返修焊缝的质量,采用超声波检测和射线检测验证返修效果,确保返修部位无缺陷。对于电梯检修,需检测曳引机齿轮箱内部零件磨损情况,采用超声波检测排查齿轮裂纹,检测安全钳制动性能;对于起重机检修,需对主梁、支腿等金属结构进行详细检测,排查疲劳裂纹和变形,对磨损部件进...

-

阳江涡流无损检测实验室

目视检测(VT)作为无损检测的基础方法,虽操作简单却在质量管控中发挥重要作用,其原理是直接或借助放大镜、内窥镜等工具,通过肉眼观察被检物表面状态,识别裂纹、腐蚀、变形、磨损、焊缝外观缺陷等问题。该方法成本低、操作快速、结果直观,适用于焊缝外观检查、结构件表面状态评估、设备维护初步检查等场景,是后续专项检测的重要前置环节。目视检测的效果依赖检测人员的视力与经验,需确保检测人员视力符合要求,同时借助辅助工具拓展检测范围,如内窥镜可用于管道、容器内部等肉眼难以直接触及的部位检测。检测前需对被检表面进行清洁处理,去除油污、铁锈、氧化皮等遮挡物,确保表面状态清晰可见,检测过程中需做好记录,对发现的疑似缺...

-

肇庆特种设备无损检测价格

射线检测技术(RT)主要包括X射线和γ射线检测,是检测内部缺陷的重要手段,其原理基于射线穿透物质时的衰减特性。当射线穿过存在缺陷的工件时,缺陷部位与无缺陷部位对射线的吸收能力存在差异,会在胶片或其他成像介质上形成灰度差异的影像,通过对影像的判读可精细识别缺陷。该技术尤其适用于检测焊缝和铸件内部的体积型缺陷,如气孔、夹渣、疏松等,对面积型缺陷如裂纹的检出率则取决于其取向与射线束的夹角。在锅炉、压力容器、压力管道等承压设备的焊缝质量检验,以及关键铸钢件内部质量评估中应用。需注意的是,射线检测存在辐射安全问题,操作时必须严格遵守辐射防护规定,确保人员安全和环境不受污染,同时其对检测环境和被检工件...

-

梅州目视无损检测中心

金属材料疲劳缺陷无损检测需聚焦交变载荷特性,重点排查微小疲劳裂纹。金属构件在交变载荷作用下,易在应力集中部位(如焊缝边缘、孔洞周边、机械加工痕迹处)产生疲劳裂纹,疲劳裂纹初期尺寸小、扩展速度快,常规检测易漏检,严重威胁构件安全运行。检测方法优先选用超声波相控阵检测或涡流阵列检测,其中涡流阵列检测对表面及近表面微小疲劳裂纹灵敏度高,检测速度快,适用于复杂形状构件;超声波相控阵检测可发现内部疲劳裂纹,通过成像技术直观呈现裂纹形态和尺寸;对于关键构件,可采用在线监测系统,实时跟踪疲劳裂纹扩展趋势。检测时需重点关注应力集中区域,采用多方向、多角度扫查方式,同时通过标准试块校准检测设备,确保...

-

韶关光谱无损检测机构

低温特种设备无损检测需适配低温工况特性,重点防控低温脆断风险。低温特种设备如低温储罐、低温管道,主要用于储存和输送液氧、液氮、液化天然气等低温介质,工作温度通常低于-20℃,材料在低温环境下易出现脆化现象,微小缺陷即可引发脆断事故。检测需选用适配低温材质的检测方法和设备:焊缝检测优先采用超声波检测,选用低温适配探头,确保在低温环境下检测灵敏度稳定;表面检测采用磁粉检测或渗透检测,需选用低温适用的检测介质,避免检测介质在低温下凝固影响检测效果。检测重点包括储罐罐壁、管道对接焊缝、接管角焊缝及法兰连接部位,这些部位易因低温应力集中产生裂纹缺陷。检测过程中需做好检测环境的温度控制,避免检测人员和设备...

-

江门涡流无损检测

起重机金属结构无损检测需针对受力集中部位,重点排查疲劳损伤。起重机金属结构包括主梁、端梁、小车架、支腿等,长期承受吊装载荷,易在焊缝连接处、转角部位、开孔周边等应力集中区域产生疲劳裂纹,影响起重机承载能力。检测需结合起重机的工作级别和使用年限,实施分级检测:对于工作级别高、使用年限长的起重机,需增加检测频次和检测范围,重点检测主梁下翼缘、主梁与端梁连接焊缝、支腿与车架连接部位;采用磁粉检测排查表面及近表面疲劳裂纹,对于厚板焊缝需采用超声波检测排查内部缺陷;同时需检测金属结构的变形情况,通过激光测距或水准仪测量主梁下挠、支腿垂直度等参数,评估结构变形对承载性能的影响。检测过程中需注意起重机的停放...

-

清远船舶无损检测公司

特种设备安装阶段无损检测是保障设备后续安全运行的关键环节,需严格把控安装质量。安装阶段的无损检测主要针对设备拼接焊缝、接管连接、部件组装等关键部位,验证安装工艺的合理性和施工质量。对于锅炉、压力容器等承压设备,安装阶段需重点检测现场拼接焊缝,包括环向焊缝、纵向焊缝及接管角焊缝,采用超声波检测排查内部缺陷,射线检测对关键焊缝进行抽样验证,确保焊缝质量符合安装规范;对于电梯、起重机等机电类特种设备,安装阶段需检测部件连接螺栓、焊缝的紧固和焊接质量,采用磁粉检测排查焊缝表面裂纹,目视检测验证部件组装精度。检测需在安装工序完成后及时进行,发现缺陷需通知施工单位及时返修,返修后需重新检测,严禁不合格部位...

-

深圳超声波无损检测中心

金属材料冲压件无损检测需适配其冲压工艺特性,重点排查拉伸裂纹与褶皱缺陷。冲压件通过冲压成型工艺制造,具有生产效率高、成本低的特点,广泛应用于汽车零部件、电子元件等,冲压过程中易产生拉伸裂纹、褶皱、回弹变形等缺陷,尤其在板材厚度变薄、形状复杂的部位缺陷风险更高。表面缺陷检测优先选用渗透检测或涡流检测,其中渗透检测可清晰显示微小拉伸裂纹,适用于各种金属冲压件;涡流检测适用于导电冲压件,检测速度快,可实现自动化检测;对于形状复杂的冲压件,可采用目视检测结合内窥镜检测,确保覆盖所有部位。检测过程中需结合冲压件的成型工艺,重点检测拉伸部位、弯曲部位、翻边部位等易产生缺陷的区域,同时检查冲压件的尺寸精度和...

-

梅州特种设备无损检测价格

无损检测技术的选择需遵循科学合理的策略,综合考量多方面因素以确保检测效果。首要考虑检测目的与缺陷类型,明确需发现的是表面缺陷还是内部缺陷,是体积型缺陷还是面积型缺陷,例如检测钢结构焊缝表面裂纹可选择磁粉检测或渗透检测,检测内部缺陷则优先超声波检测或射线检测。其次需结合被检对象的材质与结构特性,材料的物理性质直接决定检测方法的适用性,如磁粉检测适用于铁磁性材料,涡流检测适用于导电材料,同时工件的几何形状、尺寸大小、表面状态也会影响技术选择。此外,检测标准与规范要求是重要依据,各类工程领域均有相应的质量验收标准和无损检测规程,需严格遵循;现场环境条件、检测效率与成本效益也需纳入考量,必要时可采用多...

-

广东相控阵无损检测上门服务

超声波检测技术(UT)凭借对内部缺陷的高灵敏度和适用性,成为工程结构检测中的**方法之一。其基本原理是利用频率高于20kHz的高频声波在介质中的传播特性,当声波遇到材料内部的裂纹、空洞、夹杂等缺陷时,会发生反射、折射或散射,通过接收和分析回波信号的时间、幅度和形态,即可判断缺陷的位置、大小和性质。该技术适用于金属结构、混凝土结构、复合材料等多种材质,在焊缝检测中,斜射探头的横波检测可发现未熔合、未焊透、气孔和夹渣等缺陷;在混凝土检测中,可实现测强、测裂缝深度、检测内部缺陷及灌注桩完整性等功能。实践中,需根据被检对象的材质、厚度、预计缺陷类型选择适配的探头频率、晶片尺寸和耦合方式,耦合剂的选...

-

广西硬度无损检测报价

特种设备无损检测的现场安全管控是检测工作的重要前提,需覆盖检测全流程。现场检测涉及高空、受限空间、辐射等多种风险因素,需制定针对性安全管控措施:对于高空检测如锅炉炉膛、起重机主梁检测,需搭建安全可靠的作业平台,检测人员佩戴齐全安全防护用品,设置安全警示标识,严禁违章作业;对于受限空间检测如压力容器内部检测,需先进行通风换气,检测空间内氧气浓度和有毒有害气体含量,符合安全要求后方可进入,同时安排专人监护,确保检测人员安全;对于射线检测如锅炉、压力容器焊缝检测,需划定安全辐射区域,设置明显警示标识,配备辐射剂量监测设备,确保检测人员和周边人员辐射安全。此外,现场检测设备需定期检查维护,确保性能稳定...

-

云浮钢结构无损检测机构

低温特种设备无损检测需适配低温工况特性,重点防控低温脆断风险。低温特种设备如低温储罐、低温管道,主要用于储存和输送液氧、液氮、液化天然气等低温介质,工作温度通常低于-20℃,材料在低温环境下易出现脆化现象,微小缺陷即可引发脆断事故。检测需选用适配低温材质的检测方法和设备:焊缝检测优先采用超声波检测,选用低温适配探头,确保在低温环境下检测灵敏度稳定;表面检测采用磁粉检测或渗透检测,需选用低温适用的检测介质,避免检测介质在低温下凝固影响检测效果。检测重点包括储罐罐壁、管道对接焊缝、接管角焊缝及法兰连接部位,这些部位易因低温应力集中产生裂纹缺陷。检测过程中需做好检测环境的温度控制,避免检测人员和设备...

-

重庆涡流无损检测机构

特种设备中的压力管道弯头无损检测需重点关注应力集中引发的缺陷。弯头作为压力管道的转向部件,长期承受介质冲刷和弯曲应力,易在弯头外侧、内侧及焊缝部位产生疲劳裂纹、腐蚀减薄等缺陷,尤其是大口径、高压力管道弯头,缺陷扩展风险更高。检测需根据弯头材质(如碳钢、不锈钢、合金钢)和运行工况选择适配方法:对于碳钢弯头,采用超声波检测排查内部缺陷,磁粉检测排查表面裂纹,超声波测厚评估腐蚀减薄程度;对于不锈钢弯头,可采用涡流检测排查表面及近表面缺陷,避免磁粉检测产生磁性影响后续使用。检测需覆盖弯头整个曲面及与直管连接的环向焊缝,对于介质流速高、冲刷严重的弯头,需增加检测频次和检测范围。检测过程中需注意弯头曲面对...