-

山西板材覆膜铁生产线销售

覆膜铁生产线的动平衡检测是保障设备高速稳定运行的关键质量控制环节,主要针对生产线的旋转部件,如热压辊、开卷机、收卷机、导向辊等进行检测和矫正。旋转部件在高速运行过程中,如果存在质量不平衡问题,会产生较...

发布时间:2026.01.27 -

湖南板材覆膜铁生产线现价

覆膜铁生产线的自动化上下料系统是提升生产效率、减少人工干预的重要配套装备,实现了基材上料与成品下料的自动化闭环。自动化上料系统采用机械臂或龙门式上料装置,可将成卷基材精确放置到开卷机上并完成定位固定;...

发布时间:2026.01.26 -

安徽卷材覆膜铁生产线特点

为确保覆膜铁产品的高质量和一致性,现代的生产线集成了多种在线与离线质量检测技术。在线检测是生产过程中的实时监控手段。最常见的包括利用高分辨率CCD相机或激光扫描仪的视觉检测系统,能够快速识别表面是否存...

发布时间:2026.01.26 -

湖南金属卷材覆膜铁生产线性能

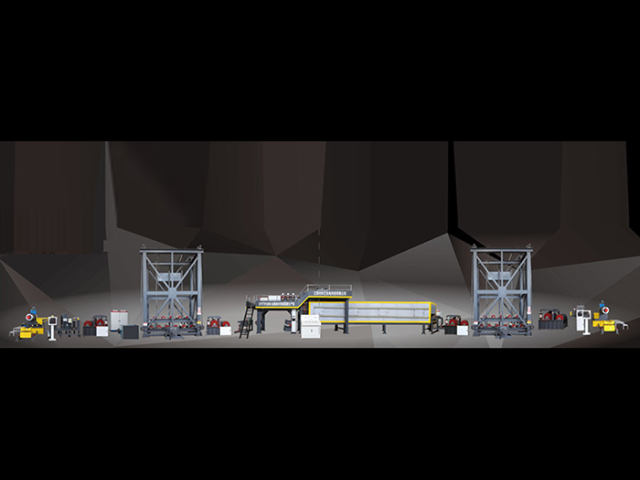

侧入式覆膜铁生产线是一种特殊结构的覆膜铁加工设备,其关键特点是覆膜复合单元采用侧入式布局,主要适用于大型、厚重金属板材的覆膜加工。与传统顶入式生产线相比,侧入式生产线的进料和出料方式更为灵活,能够方便...

发布时间:2026.01.25 -

北京金属卷材覆膜铁生产线生产厂家

在工艺控制方面,智能化生产线采用自适应控制算法,能够根据基材的材质、厚度、覆膜材料的特性等,自动优化调整加热温度、贴合压力、生产速度等关键工艺参数,确保产品质量的稳定性和一致性。针对生产过程中出现的异...

发布时间:2026.01.24 -

湖南覆膜铁生产线生产厂家

尽管覆膜铁优势明显,但其大规模、高质量生产仍面临一系列技术难点与挑战。复合界面控制是关键难题。如何确保塑料薄膜与不同种类(镀锡、镀铬、冷轧)、不同表面状态(粗糙度、洁净度)的金属基板在高温高压下实现“...

发布时间:2026.01.24 -

江西金属板材双面覆膜铁生产线价格

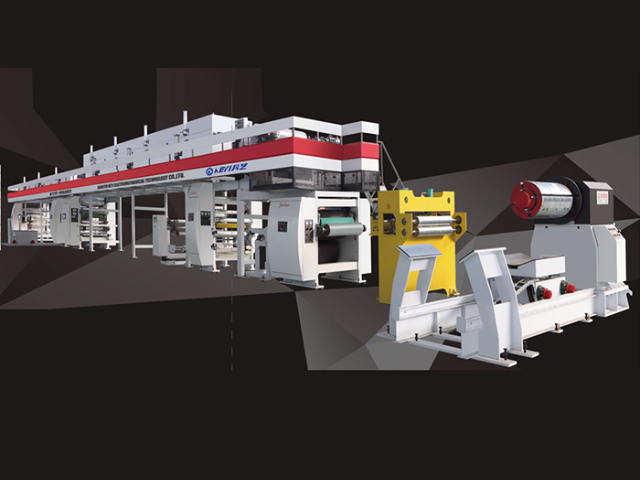

全自动覆膜铁生产线凭借其高效集成的工艺设计,成为规模化生产覆膜铁产品的关键装备,生产线搭载在线质量检测系统,通过高清摄像头和传感器实时监测膜层贴合状态、板材表面缺陷等关键指标,一旦发现问题可自动发出预...

发布时间:2026.01.23 -

天津板材覆膜铁生产线生产厂家

全自动覆膜铁生产线凭借其高效集成的工艺设计,成为规模化生产覆膜铁产品的关键装备,深受大型制造企业的青睐。与传统半自动生产线相比,全自动生产线的优势在于工序衔接的连贯性和精确性,通过PLC智能控制系统实...

发布时间:2026.01.23 -

天津金属板材双面覆膜铁生产线

覆膜铁生产线的节能烘干装置是实现生产线节能降耗的重要组成部分,主要应用于预处理后的基材烘干和覆膜后的膜层烘干环节,其关键优势是提升烘干效率,降低能源消耗。节能烘干装置采用新型高效加热技术,如热泵加热、...

发布时间:2026.01.22 -

四川金属卷材覆膜铁生产线设备厂家

覆膜铁生产线及其产品是包装材料领域向绿色、可持续发展转型的典范。其生产过程环保优势明显:与传统印铁工艺需要多道涂布和高温烘干(180℃以上)不同,覆膜工艺(尤其是低温粘合)本身能耗更低,且完全避免了溶...

发布时间:2026.01.21 -

河北金属覆膜铁生产线联系方式

覆膜铁生产线的覆膜复合单元是关键工艺环节,其性能直接决定膜层贴合质量与产品综合性能。该单元主要由加热系统、热压辊、压力调节装置等组成,关键工作原理是通过加热使高分子膜层熔融,再通过热压辊施加压力实现膜...

发布时间:2026.01.21 -

湖南金属板材双面覆膜铁生产线设备厂家

自动化下料系统则根据产品的形态,如卷材或平板,采用相应的下料装置:对于卷材产品,下料系统可将收卷完成的卷材自动搬运至指定的存储区域,并进行整齐堆放;对于平板产品,下料系统可通过传送带或机械臂将裁切完成...

发布时间:2026.01.20