-

郑州恒温加工珩磨机费用

数控珩磨机融合了先进的数控技术和珩磨加工工艺,实现了加工过程的自动化、精确化和智能化,是现代精密制造领域的关键设备之一。与传统普通珩磨机相比,数控珩磨机的优势在于具备高度的自动化控制能力,通过数控系统可精确设定和调控主轴转速、珩磨头往复速度、径向进给量、加工时间等关键参数,确保加工过程的一致性和稳定性,大幅提升产品合格率。数控珩磨机配备了高精度的伺服驱动系统和位置检测装置,能够实时反馈加工状态,根据检测数据自动调整加工参数,实现闭环控制,有效补偿加工误差。对于复杂内孔结构,如阶梯孔、锥孔、异形孔等,数控珩磨机可通过编程实现多段不同参数的连续加工,无需人工干预,明显提升加工效率和加工质量。此外,...

发布时间:2026.02.01 -

福建纺织机械珩磨机设备价钱

精密加工中,热变形是导致误差的主要因素之一,珩磨机也不例外。主要热源包括:主轴轴承和导轨摩擦生热、主轴电机和伺服电机发热、液压系统油温升高、以及切削过程产生的热量(尽管珩磨属低速加工,但在去除大余量或加工高硬度材料时仍不可忽视)。这些热量会使床身、立柱、主轴等部件产生不均匀膨胀,导致几何精度丧失,例如主轴轴线倾斜、工作台平面度变化。热平衡设计旨在从源头减少发热、均衡散热和主动控制。措施包括:采用低发热的陶瓷轴承或静压轴承;对主轴和导轨采用循环油冷却系统,将摩擦热带走;将主要热源(如液压站、主电机)与机床主体隔离安装;优化机床结构,采用对称设计,使热变形具有方向性和可预测性。温度控制则更为主动,...

发布时间:2026.02.01 -

深圳长径比内孔珩磨机推荐厂家

为应对难加工材料和高性能表面需求,多种先进珩磨技术被开发并应用。激光珩磨并非使用激光直接切削,而是一种创新的复合工艺。其原理是先利用激光束(如纳秒或皮秒脉冲激光)在工件内表面预先刻蚀出设计好的微观储油纹理(如凹坑、沟槽阵列),然后再进行传统珩磨加工。珩磨工序将激光产生的微凸起去除,留下深度精确可控的微观凹腔。这种技术能精确控制表面纹理的形貌、深度与分布,为内燃机缸套创造的润滑油膜分布,从而明显降低摩擦磨损、减少机油消耗和污染物排放,是当前发动机绿色制造的前沿技术。超声辅助珩磨则是将超声振动(通常频率20-40kHz,振幅数微米至十几微米)沿轴向或径向施加于珩磨头或油石上。超声振动使磨粒的运动轨...

发布时间:2026.01.31 -

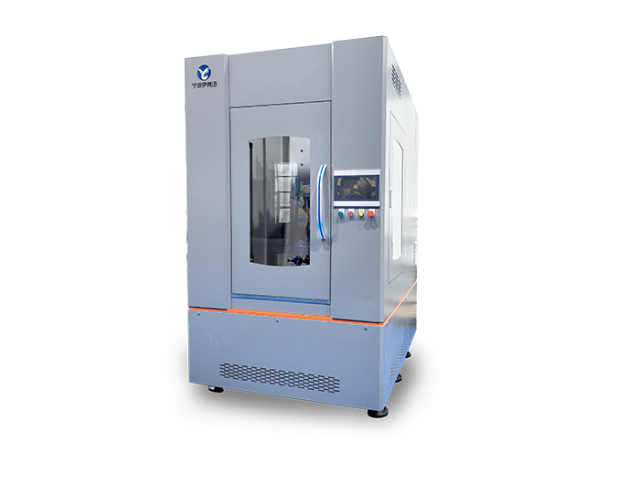

宁波小孔珩磨机推荐厂家

未来珩磨机的发展趋势将朝着高精度、高效率、智能化、绿色化和多功能化方向迈进。在高精度方面,随着航空航天、汽车、电子等行业对精密加工需求的不断提升,珩磨机将进一步提升加工精度,实现亚微米级甚至纳米级的内孔加工,同时提升设备的稳定性和可靠性。在高效率方面,高速珩磨、复合珩磨等技术将不断创新,通过提升主轴转速、优化加工工艺、集成多工序加工等方式,进一步提升生产效率,满足批量生产需求。在智能化方面,人工智能、大数据、物联网等先进技术将与珩磨机深度融合,实现加工过程的自主决策、智能优化和预测性维护,如通过人工智能算法自动识别加工缺陷、优化加工参数,基于大数据分析预测设备故障并提前预警。在绿色化方面,珩磨...

发布时间:2026.01.31 -

盲孔珩磨机生产厂家

现代高级珩磨机配备了多传感器融合的过程监控系统,以实现加工过程的透明化和智能化控制。关键监控参数包括:主轴电机和往复电机的电流/扭矩,其变化能间接反映油石的切削状态(如初始接触、正常磨削、堵塞或磨钝)。油石胀缩压力或位移传感器直接监测作用于孔壁的实际压力。声发射传感器能够捕捉磨粒与工件微观作用产生的高频应力波信号,对油石堵塞、工件材料不均等异常极为敏感。在线尺寸测量系统(常用气动或电感式)每隔几个往复行程就对孔径进行一次测量。这些实时数据被采集并送入数控系统或单独的工艺控制器。自适应控制系统基于这些数据工作:例如,当检测到扭矩信号趋于平缓(表明切削效率下降),系统可自动微增压涨压力;当在线测量...

发布时间:2026.01.31 -

江苏矿山机械珩磨机厂家直销

珩磨机作为一种高精度内圆表面光整加工设备,其关键工作原理是通过珩磨头上均匀分布的若干油石条(通常为偶数)在径向扩张力的作用下,与被加工孔壁保持面接触,并同时进行旋转与往复直线复合运动。这种独特的运动轨迹使得磨粒在工作表面上形成交叉网纹,从而实现对工件材料的微量切削。与普通磨削或镗削相比,珩磨工艺具有多重明显优势:首先,它能有效修正工件几何形状误差,如圆度、圆柱度以及轴线直线度,而不仅是提高表面光洁度;其次,珩磨过程属于低速磨削,切削速度低、压力小,因此产生的热量少,避免了表面烧伤和变质层的形成,特别适用于高精度要求的缸筒、阀体等零件;再者,珩磨加工后的交叉网纹结构有助于储存润滑油,明显改善零件...

发布时间:2026.01.31 -

广东高频振动珩磨机联系方式

珩磨机的冷却润滑系统是保障加工过程顺利进行的重要配套系统,其关键作用是降低切削温度、润滑切削表面、带走切削碎屑、保护工件和刀具,直接影响加工质量、加工效率和刀具使用寿命。冷却润滑系统主要由油箱、冷却泵、过滤器、管路、喷嘴等部分组成,工作时,冷却泵将油箱内的冷却润滑液加压后,通过管路和喷嘴喷射到珩磨头与工件的切削区域,实现冷却和润滑。冷却润滑液的选择需根据工件材质、加工工艺和加工要求确定,常用的冷却润滑液包括乳化液、切削油、合成切削液等,不同类型的冷却润滑液具有不同的冷却性能、润滑性能和清洗性能。例如,乳化液冷却性能好,适用于高速、大余量加工;切削油润滑性能优异,适用于高精度、低粗糙度加工。冷却...

发布时间:2026.01.31 -

河北阀套珩磨机生产厂家

为确保珩磨机长期稳定运行并保持其出厂精度,必须实施系统化、周期性的维护保养。每日保养包括:清理机床内外切屑与油污,检查液压油位与压力、气源压力,确认冷却液浓度与液位,观察各导轨面润滑是否正常。每周或每月保养需检查油石涨缩机构的灵活性、主轴箱温升、各传动部件有无异响,清洁或更换液压、冷却系统的过滤器滤芯。每半年或年度大保养则更为整体,涉及对主轴回转精度、往复运动直线度、主轴与工作台的垂直度/平行度进行检测;检查并调整导轨间隙,必要时对滚珠丝杠、导轨进行重新润滑或预紧;对液压系统进行油品化验与更换;对电气控制系统进行清洁、紧固与绝缘检查。精度恢复(大修)通常在使用数年或出现严重精度劣化后进行,可能...

发布时间:2026.01.30 -

无锡工程机械珩磨机价格

珩磨机的关键部件——珩磨头,是决定珩磨加工质量和效率的关键要素,其结构设计和性能直接影响工件内孔的加工精度和表面质量。珩磨头主要由本体、油石座、扩张机构、导向机构等部分组成,油石通过油石座固定在本体上,扩张机构负责控制油石的径向进给,导向机构则保证珩磨头在工件内孔中平稳运动。根据扩张方式的不同,珩磨头可分为机械扩张式、液压扩张式、气动扩张式和电动扩张式等多种类型,其中液压扩张式珩磨头因其进给平稳、压力控制精确,被广泛应用于高精度珩磨加工中。珩磨头的油石选择需根据工件材质和加工要求确定,常用的油石材质包括刚玉、碳化硅、立方氮化硼(CBN)、金刚石等,不同材质的油石具有不同的硬度和切削性能,可适配...

发布时间:2026.01.30 -

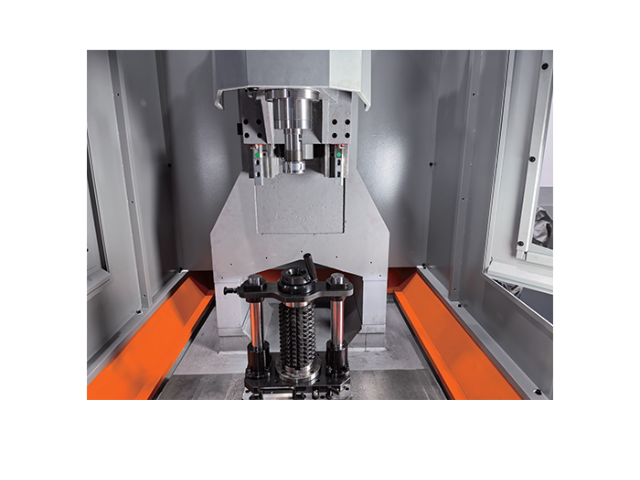

广东DC-XY珩磨机哪里买

卧式珩磨机以主轴水平布置为关键特征,工件通常通过夹具固定在主轴上或支撑在工作台的V型块上,珩磨头与工件同步旋转并做往复运动,主要适用于大型、重型工件或长径比较大的内孔加工。相比立式珩磨机,卧式珩磨机的大优势在于加工长孔时的稳定性更好,能够有效避免因工件自重或珩磨头悬臂过长导致的加工偏差,确保内孔的直线度和圆柱度精度。此类设备广泛应用于工程机械的大型油缸、气缸,大型发电机转子轴孔,以及航空航天领域的大型结构件内孔加工等场景。卧式珩磨机的动力系统通常更为强劲,能够应对强度、大余量的加工需求,同时配备高精度的导向机构,保证珩磨头在长距离往复运动中的稳定性。部分高级卧式珩磨机还集成了数控系统,可实现加...

发布时间:2026.01.30 -

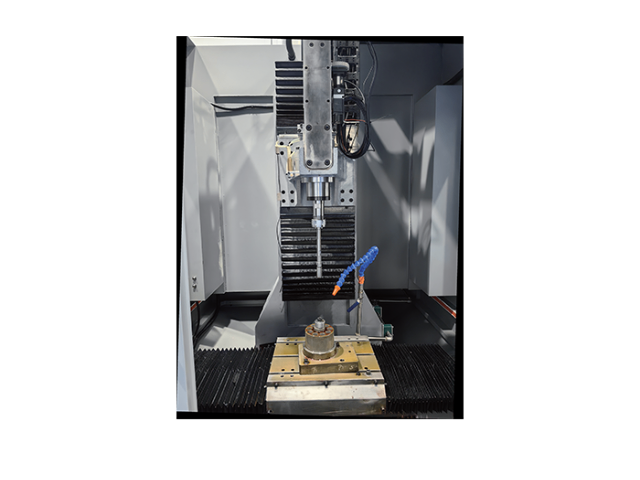

湖北H50L珩磨机生产厂家

实现高精度珩磨的关键在于对加工误差的实时感知与动态补偿。在线检测的关键是集成在珩磨头内部的精密测头系统。常见的有气动测头和电感测头。气动测头通过测量被测孔壁与测头喷嘴间间隙变化引起的气压或流量变化来间接感知尺寸,非接触、耐用,但响应速度稍慢,且受空气温湿度影响。电感测头则通过测量触针位移引起的电感量变化,直接、快速、精度高,但属于接触式测量,触针易磨损。测头在每一个往复行程的特定位置(通常是在下死点或换向点)对孔径进行采样。获得的尺寸数据被送入数控系统,与目标值进行比较。补偿技术则根据误差类型实施:对于系统性的尺寸偏差(如整体偏大或偏小),系统自动调整油石的径向进给量(涨缩伺服电机的脉冲数)。...

发布时间:2026.01.30 -

福建长径比内孔珩磨机价格

珩磨机的伺服控制系统是保障加工精度的关键技术之一,通过精确的伺服驱动实现各运动部件的闭环控制,确保加工参数的稳定性和可重复性。伺服控制系统主要负责调控主轴的旋转速度、珩磨头的往复运动速度和径向进给量,其控制精度直接影响内孔的尺寸精度和表面质量。现代珩磨机的伺服系统多采用数字化控制方式,通过编码器、光栅尺等高精度检测元件实时采集运动数据,将数据反馈给控制系统与预设参数进行对比,若存在偏差立即发出调整指令,实现运动参数的精确补偿。例如,在精珩加工阶段,伺服系统可将径向进给量的控制精度提升至微米级,确保油石的切削量均匀,从而获得一致的表面粗糙度。此外,伺服控制系统还具备良好的动态响应性能,能够根据工...

发布时间:2026.01.30