-

四川高效耐高温过滤器生产企业

化工行业的催化裂化装置工况复杂,温度高达 600-800℃,介质中含有油雾、酸性气体(如 SOx、HCl)以及细粒径粉尘(≤10μm 占比超 70%),对过滤器提出了极高要求。在此类场景中,金属烧结网滤芯成为优先,其多层复合结构可实现梯度过滤,从外层粗滤到内层精滤逐步截留不同粒径的颗粒,确保催化剂回收的高精度要求(≥99.5% 的拦截效率)。材料方面,镍基合金纤维具有优异的耐高温腐蚀性能,可抵抗酸性气体的长期侵蚀,避免发生金属硫化或晶间腐蚀。滤芯结构设计需考虑油雾的黏附性,通过表面疏油处理减少油污沉积,同时优化流道结构降低压降,防止因局部压降过高导致滤芯变形。实际应用中,需配套高效的预过滤装置...

发布时间:2025.12.02 -

重庆中效耐高温过滤器电话

滤材与密封件的耐温、耐化学性匹配是保障过滤器无泄漏的关键,匹配原则包括:密封件材质的耐温上限需高于滤材耐温 10%-20%,如使用耐温 300℃的玻璃纤维滤材时,密封件需选用耐温 350℃以上的硅橡胶或石墨复合垫;化学相容性方面,密封件需与工况介质兼容,在酸性烟气中避免使用丁腈橡胶,应选用氟橡胶或聚四氟乙烯密封;密封结构设计需考虑滤材的热膨胀量,预留 0.5-1mm 的补偿间隙,防止因热胀冷缩导致的密封面撕裂。对于金属基滤芯,采用金属波纹密封垫配合螺栓预紧力计算(扭矩误差≤5%),确保高温下的密封性。正确的匹配可使过滤器的泄漏率<0.1%,满足严格的环保和工艺要求。耐高温过滤器在化工反应炉尾气...

-

西藏质量耐高温过滤器技术指导

水泥窑协同处置危险废物时,烟气温度 300-500℃,含重金属、二噁英及高浓度粉尘(10-30g/Nm³),对过滤器的耐高温、抗腐蚀和高精度过滤能力提出严苛要求。实际应用中,采用 “玻璃纤维针刺毡 + 活性炭吸附层 + PTFE 覆膜” 的复合滤材,玻璃纤维承担主体过滤,活性炭吸附重金属和有机污染物,PTFE 膜层拦截 0.3μm 以上颗粒,实现过滤效率≥99.9% 和重金属去除率≥95%。滤袋结构采用加强型袋笼(间距≤60mm)和防缩圈设计,防止高温下滤袋纵向收缩导致的密封失效。清灰系统采用脉冲反吹与离线检修相结合的方式,每班次进行一次在线清灰效果检查,每季度离线检测滤袋强度和活性炭吸附能力...

-

耐高温过滤器价格优惠

在含有易燃易爆粉尘的高温工况中,抗静电设计是必需环节,需遵循以下规范:滤材中混入导电纤维(如碳纤维、金属纤维),体积电阻率≤10⁹Ω・cm,确保静电及时导走;过滤器壳体和支架需可靠接地,接地电阻≤4Ω,形成完整的静电释放通路;清灰系统的喷吹管采用防静电材料,避免喷吹过程中产生静电火花;对于粉尘浓度>60g/Nm³ 的场景,设置静电监测报警装置,当静电电压>1000V 时自动启动惰性气体保护。抗静电滤材的表面处理需兼顾耐高温性,如导电纤维的耐温等级需与主滤材一致,避免高温下失效。在煤化工、面粉加工等行业的高温粉尘过滤中,严格的抗静电设计可将爆燃风险降低 90% 以上,保障生产安全。陶瓷纤维滤筒的...

-

西藏常见耐高温过滤器电话

当过滤器出现异常压降或排放超标时,需快速定位失效滤材,常用方法包括:烟雾法,在进气端通入无害烟雾,观察出气端是否有烟雾泄漏,确定破损滤袋位置;红外热成像法,检测滤材表面温度分布,破损处因气流短路导致温度异常,精度可达 ±2℃;压差阵列监测,在每个滤芯进出口设置微型压差传感器,实时对比数据,当某滤芯压差<平均值得 50% 时判定为失效。对于大型过滤系统,可采用机器人巡检,搭载高清摄像头和气体传感器,自动识别滤袋破损、变形等肉眼可见缺陷,检测效率比人工巡检提升 3 倍以上。快速检测方法的应用可在 30 分钟内定位失效滤材,缩短停机时间,减少污染物排放超标风险。陶瓷滤芯的耐高温过滤器,常用于高温液体...

-

黑龙江中效耐高温过滤器技术指导

目前国内外针对耐高温过滤器已形成一系列标准,如中国的 GB/T 30030-2013《工业用高温过滤材料》、美国的 ASME BPVC Section VIII 等,主要规定了材料的耐温等级、强度指标、过滤效率及测试方法。耐温测试通常采用马弗炉恒温法,将滤材样品在目标温度下持续加热 24 小时,检测其拉伸强度保持率,要求≥80% 方为合格。过滤效率测试使用多分散气溶胶发生器,在特定温度(如 250℃)下测定对 0.3-10μm 颗粒的拦截效率,采用光度计或称重法记录数据。抗腐蚀测试则根据介质成分,将滤材浸泡在相应的酸碱溶液中(如 10% H₂SO₄或 NaOH),观察表面变化并测量质量损失率。...

-

浙江中效耐高温过滤器厂家

在耐高温过滤器的运行中,需在压差(能耗)与过滤效率之间找到较优平衡点,优化方法包括:建立压差 - 效率数学模型,通过试验确定不同粉尘浓度下的优压降区间(通常为 1000-1500Pa),避免盲目追求低压差导致效率下降或高压差增加能耗;采用变精度过滤技术,在高粉尘浓度阶段使用粗效滤材降低压降,待粉尘层形成后切换至高效模式,实现动态平衡;结合人工智能算法,根据实时粉尘浓度和粒径分布调整清灰策略,当细颗粒占比增加时,减小清灰频率以保留粉尘层提升效率,粗颗粒为主时增强清灰降低压降。通过压差 - 效率平衡优化,可使过滤系统的综合能效比提升 15%-20%,在保证排放达标的前提下实现节能运行,尤其适用于长...

-

黑龙江质量耐高温过滤器生产商

冶金行业高炉煤气的过滤面临温度波动大(200-500℃)、粉尘含锌铅等金属氧化物的挑战,这些金属氧化物易在滤材表面形成低熔点烧结物,导致孔隙堵塞和过滤效率下降。针对这一问题,需选用耐高温抗黏结的 PTFE 覆膜滤料,PTFE 材料的化学惰性可有效抵御金属氧化物的黏附,覆膜结构则能在表面形成光滑屏障,减少粉尘滞留。同时,滤料需具备良好的抗弯曲疲劳性能,以应对高炉煤气中周期性的气流冲击。清灰系统方面,需采用脉冲反吹与声波清灰相结合的复合清灰方式,脉冲反吹去除表面松散积灰,声波清灰则可震落烧结物,避免高频脉冲对滤材的机械损伤。在结构设计上,滤袋底部采用圆弧过渡设计减少应力集中,袋笼选用较高度碳钢并进...

-

山东关于耐高温过滤器多少钱

陶瓷纤维毡是无机非金属材料中耐高温性能突出的滤材之一,高耐温可达 1400℃以上,适用于钢铁、垃圾焚烧等行业的超高温烟气除尘。其主要成分为氧化铝、二氧化硅,具有低导热率(≤0.2W/(m・K))和良好的抗热震性,可承受 500℃以上的温度骤变而不破裂。陶瓷纤维毡的多孔结构(孔隙率 60%-80%)提供了较大的粉尘容纳空间,适合高浓度粉尘工况(如含尘量>50g/Nm³),表面经硅溶胶浸渍处理后,抗粉尘黏附能力明显提升,清灰阻力降低 20% 以上。在垃圾焚烧炉烟气过滤中,面对 300-1000℃的温度波动和二噁英等污染物,陶瓷纤维毡与活性炭吸附层结合使用,可同时实现粉尘拦截和有害气体净化。安装时需...

-

西藏品牌耐高温过滤器工厂直销

当前国际耐高温过滤技术正朝着高性能化、多功能化和智能化方向发展。在材料研发方面,美国研发出碳纳米管增强陶瓷纤维(CNT-CF),耐温提升至 1600℃,抗拉强度增加 40%,适用于航空航天发动机高温尾气净化;德国开发的梯度孔金属泡沫滤芯,通过 3D 打印技术实现孔径从 50μm 到 5μm 的连续过渡,在高温合金液过滤中效率提升 25%。结构设计上,日本推出的自支撑式陶瓷膜过滤器,无需金属框架即可承受 800℃高温和 0.5MPa 压差,简化安装流程并降低热应力影响。智能化领域,欧盟的 “Filter4.0” 项目将区块链技术引入滤芯管理,实现从生产到退役的全流程溯源,结合 AI 算法优化清灰...

-

河南品牌耐高温过滤器销售厂

在高温工况下,滤材与支撑结构的热膨胀差异会导致热应力集中,严重时引发滤材撕裂或框架变形,因此需进行热应力分析与结构强化设计。首先,选择热膨胀系数相近的材料组合,如陶瓷纤维毡搭配铝硅酸盐框架(膨胀系数≤5×10⁻⁶/℃),减少温差引起的形变差;其次,在滤芯与固定端之间设置弹性补偿结构,如金属波纹片或柔性陶瓷绳,吸收 10-20mm 的热膨胀位移;对于褶式滤芯,优化褶峰与褶谷的曲率半径,使热应力均匀分布,避免局部应力集中。通过有限元分析(FEA)模拟不同温度梯度下的应力分布,调整结构参数使大应力值低于材料许用应力的 70%。在制造工艺上,采用高温固化黏合剂和无缝焊接技术,提升结构整体性,经过强化设...

-

四川耐高温过滤器什么价格

冶金行业高炉煤气的过滤面临温度波动大(200-500℃)、粉尘含锌铅等金属氧化物的挑战,这些金属氧化物易在滤材表面形成低熔点烧结物,导致孔隙堵塞和过滤效率下降。针对这一问题,需选用耐高温抗黏结的 PTFE 覆膜滤料,PTFE 材料的化学惰性可有效抵御金属氧化物的黏附,覆膜结构则能在表面形成光滑屏障,减少粉尘滞留。同时,滤料需具备良好的抗弯曲疲劳性能,以应对高炉煤气中周期性的气流冲击。清灰系统方面,需采用脉冲反吹与声波清灰相结合的复合清灰方式,脉冲反吹去除表面松散积灰,声波清灰则可震落烧结物,避免高频脉冲对滤材的机械损伤。在结构设计上,滤袋底部采用圆弧过渡设计减少应力集中,袋笼选用较高度碳钢并进...

-

甘肃怎么样耐高温过滤器产品介绍

评估滤材与工况介质的化学相容性是选型的关键步骤,常用方法包括:静态浸泡试验,将滤材样品在模拟工况溶液中(如一定浓度的 H₂SO₄、NaOH 或熔融盐)浸泡 72 小时,观察表面是否出现溶胀、变色或质量变化,测量拉伸强度保持率,要求≥90%;动态腐蚀试验,在高温气流中通入腐蚀性气体(如 SO₂、HCl),持续运行 100 小时后检测滤材的质量损失和孔径变化;热重分析(TGA),测定滤材在升温过程中与介质发生化学反应的起始温度,确保工况温度低于该温度 50℃以上。通过化学相容性评估,可避免因材料选择不当导致的快速腐蚀失效,例如在含 HF 的烟气中,传统玻璃纤维会发生剧烈反应,需选用石英纤维或金属钛...

-

关于耐高温过滤器产品介绍

滤材与密封件的耐温、耐化学性匹配是保障过滤器无泄漏的关键,匹配原则包括:密封件材质的耐温上限需高于滤材耐温 10%-20%,如使用耐温 300℃的玻璃纤维滤材时,密封件需选用耐温 350℃以上的硅橡胶或石墨复合垫;化学相容性方面,密封件需与工况介质兼容,在酸性烟气中避免使用丁腈橡胶,应选用氟橡胶或聚四氟乙烯密封;密封结构设计需考虑滤材的热膨胀量,预留 0.5-1mm 的补偿间隙,防止因热胀冷缩导致的密封面撕裂。对于金属基滤芯,采用金属波纹密封垫配合螺栓预紧力计算(扭矩误差≤5%),确保高温下的密封性。正确的匹配可使过滤器的泄漏率<0.1%,满足严格的环保和工艺要求。耐高温过滤器应用于垃圾焚烧炉...

-

品牌耐高温过滤器哪里买

耐高温过滤器的材料失效主要包括热失效、化学腐蚀、机械损伤和堵塞失效四种模式。热失效表现为滤材在超过耐温上限时发生熔融、纤维断裂或分子链分解,预防措施包括设置温度超限报警、选择耐温冗余 10%-20% 的材料,并在系统中配置温度稳定装置。化学腐蚀常见于酸性或碱性烟气环境,如玻璃纤维在高湿含硫烟气中发生水解,金属滤材在 Cl⁻环境中出现点蚀,解决方法是根据介质成分选择耐腐蚀性材料(如 PTFE、镍基合金),并进行表面防腐处理。机械损伤多由清灰压力过高、粉尘磨蚀或安装应力引起,通过优化清灰参数、增加滤袋防磨套和确保安装精度可有效减少此类失效。堵塞失效由粉尘黏附或低熔点物质烧结导致,需通过表面覆膜处理...

-

山东质量耐高温过滤器生产企业

流体温度分布不均会导致滤材局部过热失效,控制技术包括:在过滤器进气口设置多级导流叶片,将温度偏差控制在 ±10℃以内;采用夹套式壳体结构,通过循环导热油或空气对过滤器进行温度补偿,适用于温差>50℃的工况;滤芯排列采用温度梯度分布设计,将耐温等级高的滤材布置在高温区域,低耐温滤材置于低温区域,提升整体可靠性。对于管道式过滤器,在入口前安装混合器,通过湍流效应均匀温度场,配合多点温度传感器实时监测,当某区域温度超过设定值 15% 时启动冷却风机。通过 CFD 模拟优化流道结构,可使过滤器截面的温度均匀性提升至 95% 以上,有效避免因局部过热导致的滤材提前失效,尤其适用于温度波动大的工业窑炉烟气...

-

安徽常见耐高温过滤器现货

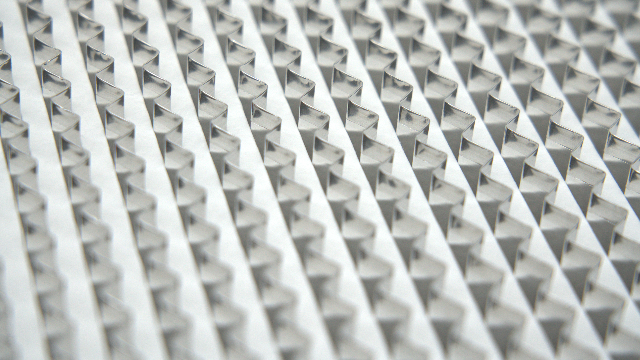

耐高温过滤器的过滤效率不取决于材料孔径,还与高温环境下的粉尘行为、气流特性及过滤器结构设计密切相关。在 200℃以上的高温环境中,粉尘颗粒的物理化学性质会发生明显变化:部分低熔点杂质可能软化黏附,导致滤材孔隙堵塞;高温下气体黏度增加,使颗粒惯性碰撞效应减弱,扩散作用增强,影响拦截效率。结构设计方面,褶式滤芯通过增加过滤面积降低表面过滤风速,可在高温下维持较低的压降;而传统平板式过滤器在高粉尘浓度下易因表面负荷过大导致效率骤降。此外,高温环境中的热应力会引发滤材形变,精密褶型结构需考虑材料的热膨胀系数匹配性,避免因温差产生结构性破损。运行参数的优化也至关重要,当烟气温度超过滤材耐温上限时,材料分...

-

青海中效耐高温过滤器价格优惠

建材行业回转窑产生的高温烟气(300-450℃)含有碱金属化合物,易与传统玻璃纤维发生化学反应,导致纤维强度下降甚至断裂,因此需选用玄武岩纤维混纺滤材。玄武岩纤维具有天然的耐碱特性,其主要成分为硅酸盐,与碱金属化合物的相容性良好,结合表面疏水处理工艺,可有效抵御碱性粉尘的侵蚀,相比普通玻璃纤维滤材,使用寿命可延长 30% 以上。在过滤精度上,需拦截 1-20μm 的粉尘颗粒,满足建材行业的环保排放要求(≤30mg/Nm³)。滤袋结构采用梯形褶设计,增加过滤面积的同时减少褶间积灰,袋口采用金属加强环提升密封性,避免烟气旁路。运行过程中,需控制烟气中的水分含量,避免碱金属化合物遇水形成腐蚀性溶液,...

-

福建高效耐高温过滤器什么价格

滤袋长度是影响清灰效果和过滤器占地面积的重要参数,研究表明:在相同过滤面积下,长滤袋(6-8m)的清灰难度高于短滤袋(3-4m),因底部粉尘受重力作用更易堆积,且脉冲反吹能量沿滤袋长度衰减明显(顶部能量保留 80%,底部 50%)。因此,高粉尘浓度工况宜采用短滤袋(≤4m),确保清灰能量均匀分布,如钢铁烧结机烟气过滤;低粉尘浓度(<10g/Nm³)可使用长滤袋减少占地面积,如建材行业的回转窑尾气处理。清灰系统设计时,长滤袋需配置增强型喷吹装置(如文丘里管放大系数 1.5 倍),提升底部清灰能量,同时采用变径滤袋(上粗下细)优化气流分布,使滤袋全长的清灰效率差异<10%,保障整体过滤性能稳定。高...

-

辽宁常见耐高温过滤器常用知识

耐高温过滤器的过滤效率不取决于材料孔径,还与高温环境下的粉尘行为、气流特性及过滤器结构设计密切相关。在 200℃以上的高温环境中,粉尘颗粒的物理化学性质会发生明显变化:部分低熔点杂质可能软化黏附,导致滤材孔隙堵塞;高温下气体黏度增加,使颗粒惯性碰撞效应减弱,扩散作用增强,影响拦截效率。结构设计方面,褶式滤芯通过增加过滤面积降低表面过滤风速,可在高温下维持较低的压降;而传统平板式过滤器在高粉尘浓度下易因表面负荷过大导致效率骤降。此外,高温环境中的热应力会引发滤材形变,精密褶型结构需考虑材料的热膨胀系数匹配性,避免因温差产生结构性破损。运行参数的优化也至关重要,当烟气温度超过滤材耐温上限时,材料分...

-

江苏如何耐高温过滤器销售厂

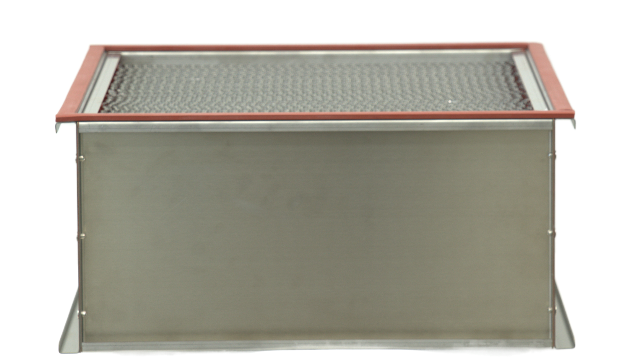

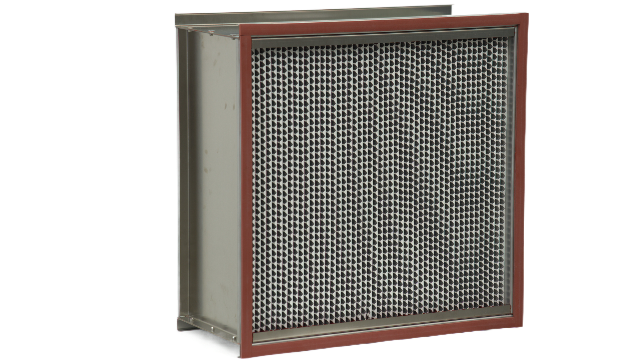

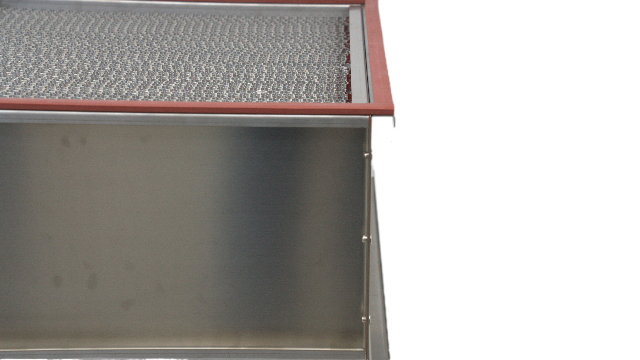

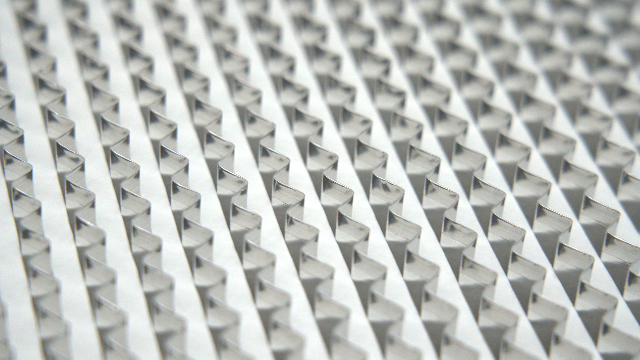

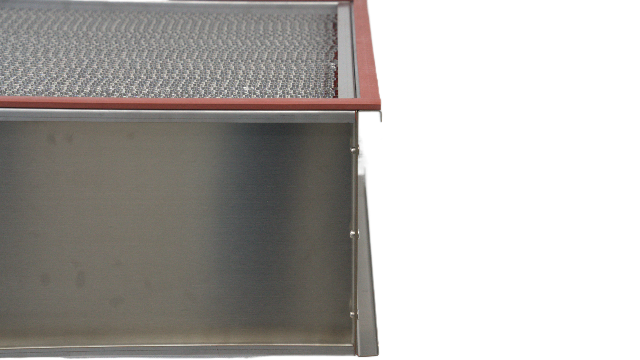

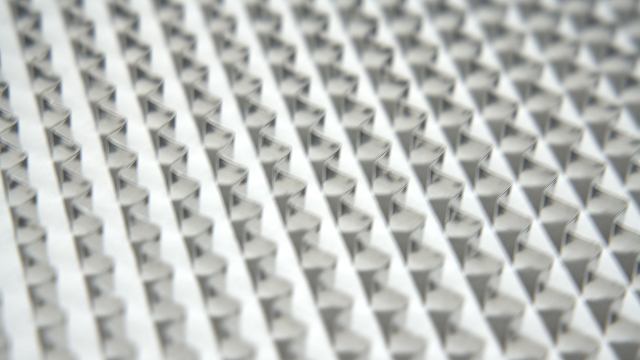

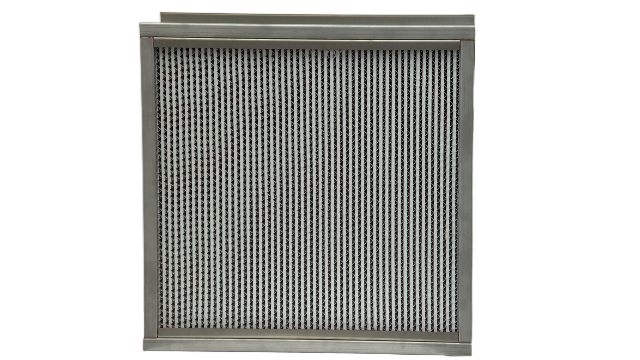

石化行业的常减压蒸馏装置、催化裂化单元等存在大量高温过滤需求,以催化油浆过滤为例,工况温度 300-400℃,介质含催化剂颗粒(粒径 1-50μm)和重质油,传统滤材易发生油泥黏附堵塞。解决方案采用不锈钢烧结网滤芯,其三层结构设计(外层粗网、中间烧结层、内层支撑网)实现梯度过滤,外层先拦截大颗粒催化剂,中间层捕捉细颗粒,内层提供结构支撑,有效防止油浆中的胶质沥青质渗透堵塞。表面经亲油疏水涂层处理后,油泥剥离效率提升 40%,反冲洗周期从 4 小时延长至 8 小时。配套使用的自动反冲洗系统,利用装置自产的高温洁净油进行反洗,避免引入外部介质影响工艺,再生后的滤芯过滤效率恢复至 98% 以上。该案...

-

天津怎么样耐高温过滤器品牌

滤材纤维取向分为随机分布(针刺毡)和定向排列(机织布),对强度的影响明显:针刺毡的各向同性强度更适合承受复杂应力(如脉冲清灰时的径向张力),断裂强度变异系数<15%;机织布的经向强度高于纬向 20%-30%,适用于单向受力工况。在脉冲反吹型过滤器中,优先选用针刺毡滤材,其随机纤维结构能均匀分散清灰应力,减少局部断裂风险;对于机械振动清灰的场景,可采用机织布提升经向强度。纤维取向设计需结合清灰方式和受力方向,确保滤材强度充分发挥,延长使用寿命。高温过滤器的滤材表面处理,可增强对油性颗粒的吸附能力。天津怎么样耐高温过滤器品牌滤袋安装垂直度偏差(>1%)会导致清灰时滤袋摆动幅度不均,局部与袋笼摩擦加...

-

福建品牌耐高温过滤器现货

在常温启动的高温过滤系统中,快速升温可能导致滤材因热应力产生裂纹,需制定预热保护策略:启动前,通过电加热或烟气旁路对过滤器进行预热,升温速率控制在 10-15℃/min,避免温差超过 50℃/h;滤材选择具有良好抗热震性的材料(如堇青石陶瓷纤维,热震温差≥800℃),并在结构上预留热膨胀补偿空间;运行时,采用低强度清灰模式(喷吹压力 0.3MPa),防止冷态滤材因突然受力发生破损。对于间歇运行的窑炉系统,停机后保持少量热风循环(温度≥100℃),避免滤材因骤冷吸湿导致下次启动时的黏连堵塞。通过科学的预热和保护措施,可将低温启动过程中的滤材损伤概率降低 70% 以上,延长过滤器在周期性工况下的使...

-

内蒙古品牌耐高温过滤器厂家

当过滤器出现异常压降或排放超标时,需快速定位失效滤材,常用方法包括:烟雾法,在进气端通入无害烟雾,观察出气端是否有烟雾泄漏,确定破损滤袋位置;红外热成像法,检测滤材表面温度分布,破损处因气流短路导致温度异常,精度可达 ±2℃;压差阵列监测,在每个滤芯进出口设置微型压差传感器,实时对比数据,当某滤芯压差<平均值得 50% 时判定为失效。对于大型过滤系统,可采用机器人巡检,搭载高清摄像头和气体传感器,自动识别滤袋破损、变形等肉眼可见缺陷,检测效率比人工巡检提升 3 倍以上。快速检测方法的应用可在 30 分钟内定位失效滤材,缩短停机时间,减少污染物排放超标风险。工业窑炉使用的耐高温过滤器,可降低高温...

-

湖南品牌耐高温过滤器技术指导

在耐高温过滤器的运行中,需在压差(能耗)与过滤效率之间找到较优平衡点,优化方法包括:建立压差 - 效率数学模型,通过试验确定不同粉尘浓度下的优压降区间(通常为 1000-1500Pa),避免盲目追求低压差导致效率下降或高压差增加能耗;采用变精度过滤技术,在高粉尘浓度阶段使用粗效滤材降低压降,待粉尘层形成后切换至高效模式,实现动态平衡;结合人工智能算法,根据实时粉尘浓度和粒径分布调整清灰策略,当细颗粒占比增加时,减小清灰频率以保留粉尘层提升效率,粗颗粒为主时增强清灰降低压降。通过压差 - 效率平衡优化,可使过滤系统的综合能效比提升 15%-20%,在保证排放达标的前提下实现节能运行,尤其适用于长...

-

江西品牌耐高温过滤器价格优惠

压差监测是评估耐高温过滤器运行状态的重要手段,通过实时采集进气端与出气端的压力差,可判断滤材堵塞程度、清灰系统效率及是否存在泄漏问题。正常运行时,压差应稳定在设计范围内(如 800-1200Pa),当压差突然升高超过 20% 时,可能是粉尘浓度骤增、清灰系统故障或滤材局部堵塞所致,需立即检查清灰气源压力、喷吹管是否堵塞,以及滤袋是否出现破损导致局部过负荷。若压差持续低于设计值,可能是滤材破损、密封失效或过滤风速过低,需通过烟雾测试定位漏点,更换破损滤袋并检查密封件老化情况。结合温度传感器数据综合分析,当压差升高伴随进气温度超过滤材耐温上限时,需警惕滤材熔融风险,立即切换备用系统并停机检修。建立...

-

上海耐高温过滤器销售厂

冶金行业高炉煤气的过滤面临温度波动大(200-500℃)、粉尘含锌铅等金属氧化物的挑战,这些金属氧化物易在滤材表面形成低熔点烧结物,导致孔隙堵塞和过滤效率下降。针对这一问题,需选用耐高温抗黏结的 PTFE 覆膜滤料,PTFE 材料的化学惰性可有效抵御金属氧化物的黏附,覆膜结构则能在表面形成光滑屏障,减少粉尘滞留。同时,滤料需具备良好的抗弯曲疲劳性能,以应对高炉煤气中周期性的气流冲击。清灰系统方面,需采用脉冲反吹与声波清灰相结合的复合清灰方式,脉冲反吹去除表面松散积灰,声波清灰则可震落烧结物,避免高频脉冲对滤材的机械损伤。在结构设计上,滤袋底部采用圆弧过渡设计减少应力集中,袋笼选用较高度碳钢并进...

-

海南高效耐高温过滤器售后服务

随着工业互联网的发展,耐高温过滤器正朝着智能化方向升级,主要技术路径包括:一是集成传感器实现状态实时监测,在滤芯内部植入微型热电偶和压差变送器,实时采集温度、压降、应变等数据,通过无线传输模块上传至云端平台;二是开发基于大数据的故障诊断系统,利用机器学习算法分析历史运行数据,建立滤材失效预测模型,提前 72 小时预警更换需求;三是实现清灰系统的自适应控制,通过边缘计算模块实时处理传感器数据,动态调整喷吹压力和间隔,使清灰能耗与粉尘负载相匹配;四是构建数字孪生模型,在虚拟环境中模拟不同工况下的过滤过程,优化滤芯结构和系统配置。智能化升级可使过滤器的运维效率提升 50% 以上,减少人工巡检成本,同...

-

新疆质量耐高温过滤器生产企业

评估滤材与工况介质的化学相容性是选型的关键步骤,常用方法包括:静态浸泡试验,将滤材样品在模拟工况溶液中(如一定浓度的 H₂SO₄、NaOH 或熔融盐)浸泡 72 小时,观察表面是否出现溶胀、变色或质量变化,测量拉伸强度保持率,要求≥90%;动态腐蚀试验,在高温气流中通入腐蚀性气体(如 SO₂、HCl),持续运行 100 小时后检测滤材的质量损失和孔径变化;热重分析(TGA),测定滤材在升温过程中与介质发生化学反应的起始温度,确保工况温度低于该温度 50℃以上。通过化学相容性评估,可避免因材料选择不当导致的快速腐蚀失效,例如在含 HF 的烟气中,传统玻璃纤维会发生剧烈反应,需选用石英纤维或金属钛...

-

浙江常见耐高温过滤器图片

耐高温过滤器的过滤效率不取决于材料孔径,还与高温环境下的粉尘行为、气流特性及过滤器结构设计密切相关。在 200℃以上的高温环境中,粉尘颗粒的物理化学性质会发生明显变化:部分低熔点杂质可能软化黏附,导致滤材孔隙堵塞;高温下气体黏度增加,使颗粒惯性碰撞效应减弱,扩散作用增强,影响拦截效率。结构设计方面,褶式滤芯通过增加过滤面积降低表面过滤风速,可在高温下维持较低的压降;而传统平板式过滤器在高粉尘浓度下易因表面负荷过大导致效率骤降。此外,高温环境中的热应力会引发滤材形变,精密褶型结构需考虑材料的热膨胀系数匹配性,避免因温差产生结构性破损。运行参数的优化也至关重要,当烟气温度超过滤材耐温上限时,材料分...