-

粉体陶瓷旋转膜分离浓缩系统技术指导

高浓度/高倍浓缩多肽物料的提取流程预处理阶段物料调整:针对高浓度多肽溶液(如发酵液、酶解液),先进行pH值调节、过滤除杂(如离心、粗滤),避免大颗粒杂质堵塞膜孔。温度控制:根据多肽稳定性,将物料温度控制在适宜范围(如20-50℃),防止高温导致多肽变性。旋转膜分离浓缩过程设备运行模式:循环浓缩:物料从料罐进入旋转膜组件,透过液(水及小分子杂质)排出,截留液(高浓度多肽)回流至料罐,不断循环直至达到目标浓度。错流速率调节:通过调节旋转轴转速(通常1000-3000转/分钟)和错流流量,控制膜面剪切力,确保高浓度下膜通量稳定(如维持10-30L/(m²・h))。膜孔径选择:对于分子量较小的多肽(如...

发布时间:2025.08.27 -

碟式陶瓷膜旋转膜分离浓缩系统市场价

陶瓷旋转膜设备应用于发酵食品的分离与精制应用场景:酱油、醋、料酒等发酵液的澄清,益生菌发酵液的浓缩。技术优势:酱油澄清:传统酱油过滤需添加助滤剂,陶瓷膜(0.1μm)可直接截留酱醪中的残渣、微生物,滤液无需活性炭脱色,氨基酸态氮损失率<5%,且风味物质(如酯类、氨基酸)保留完整。益生菌浓缩:采用错流旋转膜分离益生菌(如双歧杆菌),菌体浓度从10⁸CFU/mL浓缩至10¹⁰CFU/mL,存活率超95%(传统离心法存活率<70%),用于生产高活性益生菌制剂。酒精回收:纳滤膜可从料酒、米酒中分离乙醇(分子量46Da),与蒸发法相比,能耗降低60%,同时保留酯类香气成分,提升产品风味。发酵过滤中替代板...

-

氧化铝粉体制备中可用的旋转膜分离浓缩系统按需定制

错流旋转膜技术与膜气浮的协同原理 气泡生成与分散机制膜孔造泡优化:旋转膜(如中空纤维膜或陶瓷膜)作为曝气载体,旋转产生的剪切力使通过膜孔的气体分散为更均匀的微气泡(比传统气浮气泡直径减小50%以上),增大气泡与污染物的接触面积。动态流场强化传质:膜旋转形成的湍流流场,促使气泡与悬浮物(如油滴、絮体)碰撞概率提升30%~50%,加速气-固/液结合。抗污染与分离效率提升旋转产生的剪切力可剥离膜表面附着的气泡和污染物,避免膜孔堵塞,维持稳定的气泡生成量(传统膜气浮易因污染物沉积导致曝气效率下降)。错流效应同时实现“气浮分离+膜过滤”双重作用:气泡携带悬浮物上浮去除,透过膜的液体实现深度过滤...

-

耐用旋转膜分离浓缩系统联系方式

在医药行业的应用场景中药提取液浓缩与纯化应用场景: 黄连、三七等中药材提取液浓缩,去除多糖、蛋白质等杂质,保留有效成分(如黄连素、皂苷)。优势:常温操作避免热敏性成分降解,药效成分保留率提升10%-15%。替代传统醇沉工艺,减少乙醇用量,降低成本与安全风险。浓缩倍数可达10-20倍,滤液澄清度高,利于后续精制。发酵液菌体分离应用场景:青霉素、红霉素等发酵液的菌体分离与浓缩。优势:直接截留菌体(直径≥1μm),滤液透过率稳定,收率提升至95%以上。替代板框过滤,减少滤渣处理量,降低劳动强度。陶瓷膜可高温灭菌(121℃蒸汽),满足无菌生产要求。生物制药纯化应用场景:重组蛋白、疫苗等生物制...

-

碟式旋转膜分离浓缩系统牌子

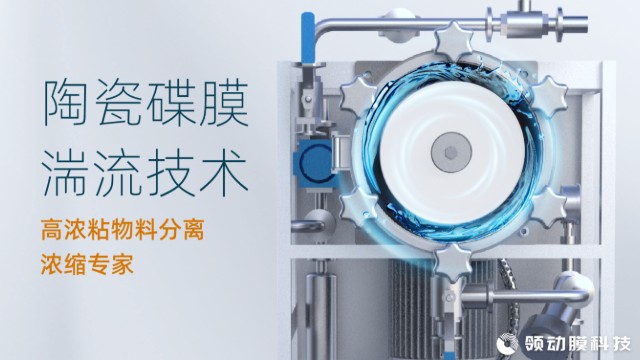

陶瓷旋转膜动态错流技术作为一种新型高效分离技术,与传统过滤分离技术(如砂滤、板框过滤、静态膜过滤等)在工作原理、分离性能、应用场景等方面存在明显差异。以下从多个维度对比分析两者的特点: 工作原理对比1.旋转陶瓷膜动态错流技术关键机制:利用陶瓷膜(无机材料,如Al₂O₃、TiO₂等)作为过滤介质,通过电机驱动膜组件旋转(或料液高速切向流动),形成动态错流场。料液以切线方向流过膜表面,产生强剪切力,抑制颗粒在膜面的沉积,减少浓差极化和膜污染。错流优势:动态流动使固体颗粒随流体排出,而非堆积在膜表面,维持高通量过滤状态。2.传统过滤分离技术典型方式:死端过滤(如砂滤、袋式过滤):料液垂直流...

-

氧化锆制备可用的旋转膜分离浓缩系统费用是多少

旋转膜设备的纯化浓缩原理 关键技术优势动态错流+旋转剪切力:通过膜组件高速旋转(1000-3000rpm)在膜面产生强剪切力,打破浓差极化层,防止颗粒/溶质在膜表面沉积,适用于高黏度、易团聚体系(如高浓度金属离子溶液、陶瓷粉体分散液)。精确分子量/粒径截留:根据物料特性选择膜孔径(如超滤膜截留分子量1000-10000Da,微滤膜孔径0.1-1μm),实现溶质与溶剂、杂质的高效分离。分离机制分类超滤(UF)/纳滤(NF):用于电解液溶质(LiPF₆、LiFSI)与溶剂的分离,截留溶质分子,透过液为纯溶剂(可回收)。微滤(MF)/无机陶瓷膜过滤:用于正极材料前驱体颗粒、陶瓷填料的浓缩与...

-

煤催化气化催化剂回收可用的旋转膜分离浓缩系统哪家好

陶瓷旋转膜动态错流设备典型应用案例 三元材料前驱体(NiCoMn(OH)₂)浓缩场景:某锂电材料企业需将前驱体浆料从固含量8%浓缩至35%,同时去除Na⁺(目标<20ppm)。方案:采用300nm陶瓷微滤膜,转速2200rpm,错流压力0.3MPa,经三级错流洗滤后,Na⁺含量降至15ppm,浓缩后的浆料流动性良好,满足后续喷雾干燥要求,收率达98%。电池级DMC溶剂脱水场景:DMC溶剂初始含水量200ppm,需纯化至≤20ppm。方案:使用亲水性聚醚砜(PES)超滤膜,配合旋转错流工艺,在常温下运行,透过液含水量<10ppm,通量维持15L/(m²・h),能耗为传统精馏法的1/3。...

-

电解液成膜添加剂VC可用的旋转膜分离浓缩系统哪家强

在填料基材、锂电相关材料(如正极材料前驱体、电解液溶质、电池级溶剂等)的纯化浓缩过程中,旋转膜设备(尤其是动态错流旋转陶瓷膜/有机膜设备)凭借抗污染、高剪切力分散浓差极化等特性,可实现高效分离与精制。旋转膜设备在填料基材与锂电材料的纯化浓缩中,通过动态错流与旋转剪切力的协同作用,解决了高黏度、易污染体系的分离难题,尤其适用于电池级材料的高纯度要求。从正极前驱体到电解液溶质,该技术已实现从实验室到工业化的应用突破,未来随着锂电材料向高镍、高电压方向发展,旋转膜技术在杂质控制、溶剂回收等领域的优势将进一步凸显,成为锂电材料绿色制造的关键工艺之一。陶瓷膜由氧化铝、氧化锆等制成,耐高温、耐腐蚀,机械强...

-

发酵乳品浓缩中可用的旋转膜分离浓缩系统哪家强

与传统的管式陶瓷膜静态过滤相比,陶瓷旋转膜动态错流过滤展现出多方面的优势。在过滤效率上,传统管式陶瓷膜靠泵提升待处理液流速形成错流过滤,有效过滤时间短,清洗频繁。而旋转陶瓷膜通过膜片高速旋转实现抗污染,在膜表面产生的高速剪切力形成湍流,持续高效地清洗膜表面,使得过滤通量得以大幅提升,连续稳定过滤时间明显延长。在能耗方面,管式陶瓷膜需大流量循环泵冲刷膜表面,功率消耗大,而旋转陶瓷膜马达功率低,系统节能效果明显,相较于管式陶瓷膜可节能 60% - 80%。对于处理高粘度、高固含量的物料,传统过滤技术往往力不从心,旋转陶瓷膜凭借其独特的动态错流方式和开放式流道设计,可耐受高浓度、高粘度物料,不会轻易...

-

温度敏感菌体陶瓷旋转膜分离浓缩系统使用方法

温敏性菌体类提纯浓缩,陶瓷旋转膜动态错流设备的适配性改造 低剪切与温控协同旋转速率控制:传统工业应用转速通常500~2000rpm,针对菌体物料降至100~300rpm,将膜表面剪切力控制在200~300Pa(通过流体力学模拟验证,如ANSYS计算显示300rpm时剪切速率<500s⁻¹)。采用变频伺服电机,配合扭矩传感器实时监测,避免启动/停机时转速波动产生瞬时高剪切。错流流速调控:膜外侧料液错流速度降至0.5~1.0m/s(传统工艺1~2m/s),通过文丘里管设计降低流体湍流强度,同时采用椭圆截面流道减少涡流区(涡流剪切力可使局部剪切力骤升40%)。温度控制模块:膜组件内置夹套式...

-

锂电添加剂陶瓷旋转膜分离浓缩系统价格咨询

在医药行业的应用场景中药提取液浓缩与纯化应用场景: 黄连、三七等中药材提取液浓缩,去除多糖、蛋白质等杂质,保留有效成分(如黄连素、皂苷)。优势:常温操作避免热敏性成分降解,药效成分保留率提升10%-15%。替代传统醇沉工艺,减少乙醇用量,降低成本与安全风险。浓缩倍数可达10-20倍,滤液澄清度高,利于后续精制。发酵液菌体分离应用场景:青霉素、红霉素等发酵液的菌体分离与浓缩。优势:直接截留菌体(直径≥1μm),滤液透过率稳定,收率提升至95%以上。替代板框过滤,减少滤渣处理量,降低劳动强度。陶瓷膜可高温灭菌(121℃蒸汽),满足无菌生产要求。生物制药纯化应用场景:重组蛋白、疫苗等生物制...

-

重庆旋转膜分离浓缩系统生产企业

在发酵过滤领域,陶瓷旋转膜动态错流过滤技术有着广泛的应用。在发酵生产流程中,需要将悬浮在发酵液中的固体颗粒与液体进行分离,且要求滤速快、收率高,得到澄清滤液或纯净固体。传统板框过滤在处理发酵液时,常面临膜污染严重、处理效率低等问题。而飞潮的 Dycera 旋转陶瓷膜过滤系统通过动态错流过滤原理,让膜片高速旋转,滤液以切线通过方式滤出,未滤液形成的湍流不断冲洗膜表面,不仅防止滤膜阻塞,还提升了膜通量,延长了膜寿命,非常适合高粘度发酵液的过滤,对细胞颗粒破坏力小。在酶制剂生产过程中,发酵液的澄清处理极为关键。采用 Membralox^{®} 陶瓷错流技术,能够实现与培养基特性无关的可靠和高质量滤液...

-

粉体洗涤浓缩可用的旋转膜分离浓缩系统设备制造

陶瓷旋转膜设备处理乳化油的关键原理 动态错流旋转陶瓷膜的工作原理基于以下技术优势:动态错流与剪切效应陶瓷膜组件高速旋转(转速通常1000~3000转/分钟),在膜表面形成强剪切流,明显降低浓差极化和滤饼层厚度,避免膜孔堵塞。乳化油流体在离心力和剪切力作用下,油滴与杂质的运动轨迹被破坏,促进油滴聚结和杂质分离。膜分离精度匹配根据乳化油滴粒径(通常0.1~10μm)选择膜孔径:微滤(MF)膜(孔径0.1~10μm):分离较大油滴及悬浮物。超滤(UF)膜(孔径0.01~0.1μm):截留胶体态油滴、表面活性剂及大分子杂质。陶瓷膜因耐污染、耐高温、化学稳定性强,更适合乳化油的复杂工况。能量场...

-

医药原材料陶瓷旋转膜分离浓缩系统参数

错流旋转膜设备在乳化油处理中的技术优势 抗污染能力:动态剪切减少膜表面滤饼层形成,膜通量衰减速率比静态膜降低50%以上,清洗周期延长。分离效率:油相截留率≥99%,水相含油量可降至50ppm以下,满足严格排放标准(如GB8978-1996三级标准≤100ppm)。能耗与成本:相比化学破乳+离心工艺,药剂用量减少80%,能耗降低30%~50%,设备占地面积减少40%。操作灵活性:可根据乳化油成分(如矿物油/植物油、表面活性剂类型)调整膜材质与工艺参数,适应性强。环保性:无化学药剂残留,浓缩油相可回收,减少危废产生,符合绿色化工要求。 耐受7000mPa·s高粘度物料,跨膜压差稳定在0....

-

NMP回收可用的旋转膜分离浓缩系统设备制造

错流旋转膜技术与膜气浮的协同原理 气泡生成与分散机制膜孔造泡优化:旋转膜(如中空纤维膜或陶瓷膜)作为曝气载体,旋转产生的剪切力使通过膜孔的气体分散为更均匀的微气泡(比传统气浮气泡直径减小50%以上),增大气泡与污染物的接触面积。动态流场强化传质:膜旋转形成的湍流流场,促使气泡与悬浮物(如油滴、絮体)碰撞概率提升30%~50%,加速气-固/液结合。抗污染与分离效率提升旋转产生的剪切力可剥离膜表面附着的气泡和污染物,避免膜孔堵塞,维持稳定的气泡生成量(传统膜气浮易因污染物沉积导致曝气效率下降)。错流效应同时实现“气浮分离+膜过滤”双重作用:气泡携带悬浮物上浮去除,透过膜的液体实现深度过滤...

-

新能源旋转膜分离浓缩系统前景

在医药行业的应用场景中药提取液浓缩与纯化应用场景: 黄连、三七等中药材提取液浓缩,去除多糖、蛋白质等杂质,保留有效成分(如黄连素、皂苷)。优势:常温操作避免热敏性成分降解,药效成分保留率提升10%-15%。替代传统醇沉工艺,减少乙醇用量,降低成本与安全风险。浓缩倍数可达10-20倍,滤液澄清度高,利于后续精制。发酵液菌体分离应用场景:青霉素、红霉素等发酵液的菌体分离与浓缩。优势:直接截留菌体(直径≥1μm),滤液透过率稳定,收率提升至95%以上。替代板框过滤,减少滤渣处理量,降低劳动强度。陶瓷膜可高温灭菌(121℃蒸汽),满足无菌生产要求。生物制药纯化应用场景:重组蛋白、疫苗等生物制...

-

巨型旋转膜分离浓缩系统有哪些

在现代工业和科学研究中,高效、精确的分离技术至关重要。旋转陶瓷膜动态错流过滤技术,作为一种前沿且极具潜力的分离手段,正逐渐崭露头角,在众多领域发挥着独特而关键的作用。膜过滤技术在过去几十年中取得了明显进展,从早期简单的过滤形式发展到如今多样化、高性能的膜分离体系。传统的膜过滤方法在面对复杂物料体系时,常受限于膜污染、低通量等问题。而旋转陶瓷膜动态错流过滤技术的出现,为这些难题提供了创新性的解决方案。错流速率4-6m/s,微滤压力2-3bar,优化能耗与效率。巨型旋转膜分离浓缩系统有哪些高浓度/高倍浓缩多肽物料的提取流程预处理阶段物料调整:针对高浓度多肽溶液(如发酵液、酶解液),先进行pH值调节...

-

晶圆切割废水处理中可用的旋转膜分离浓缩系统费用是多少

陶瓷旋转膜动态错流气浮工艺的典型流程与装置设计 关键装置设计旋转膜组件结构:膜材质:陶瓷膜(耐污染、大强度)或改性聚合物膜(如PVDF,成本较低),孔径0.1~10μm(根据污染物粒径选择)。旋转方式:水平轴或垂直轴旋转,转速500~2000转/分钟,通过离心力和剪切力强化气泡分散与污染物分离。气液协同流道:气体从膜内侧通入,经膜孔溢出形成微气泡;废水在膜外侧以错流方式流动,旋转产生的湍流使气泡与污染物充分接触。工艺操作参数旋转转速:1000~1500转/分钟,平衡剪切力与能耗(转速过高增加设备磨损)。曝气压强:0.05~0.2MPa,保证气体均匀透过膜孔,避免膜破裂。错流速度:1~...

-

新能源旋转膜分离浓缩系统设备制造

陶瓷旋转膜在粉体洗涤浓缩中的优势 1.洗涤效率与浓缩倍数双提升高效杂质去除:旋转剪切力加速可溶性杂质(如离子、小分子有机物)向透过液的传质速率,单次洗涤即可使杂质去除率达90%以上。高倍浓缩:可将粉体料液从低浓度直接浓缩至20%~30%,减少后续干燥能耗。2.节能与连续化生产能耗优化:旋转驱动能耗主要用于膜组件转动,相比传统压滤+离心组合工艺,综合能耗降低30%~40%。连续化操作:可实现“进料-洗涤-浓缩-出料”全流程自动化,处理量达1~100m³/h,适配规模化生产。3.粉体品质与回收率保障颗粒完整性保护:层流剪切避免传统离心或压滤的高机械应力对粉体颗粒的破坏(如纳米粉体团聚、晶...

-

赣州高固含物料陶瓷旋转膜分离浓缩系统

错流旋转膜设备处理乳化油的典型流程 预处理阶段调节pH:通过添加酸(如硫酸)或碱(如NaOH)破坏表面活性剂的电离平衡,削弱乳化稳定性(如pH调至2~3或10~12)。温度控制:适当升温(40~60℃)降低油相黏度,促进油滴聚结,但需避免超过膜耐受温度(陶瓷膜通常耐温≤300℃)。旋转膜分离阶段操作参数:转速:1500~2500转/分钟,剪切力强度与膜污染控制平衡。跨膜压力:0.1~0.3MPa(微滤)或0.3~0.6MPa(超滤),避免高压导致膜损伤。循环流量:保证错流速度1~3m/s,维持膜表面流体湍流状态。分离过程:乳化油在旋转膜表面被剪切力破坏,小分子水和可溶性物质透过膜孔形...

-

粉体洗涤浓缩可用的旋转膜分离浓缩系统实时价格

技术特点与优势 高效节能与传统管式陶瓷膜依赖大流量循环泵(功率通常>50kW)不同,旋转陶瓷膜需低功率马达驱动(功率<10kW),能耗降低60%-80%。例如,处理10m³/h的高粘度物料时,旋转陶瓷膜系统的耗电量为管式膜的三分之一。抗污染与长寿命动态错流和离心力的协同作用大幅减少膜面污染,化学清洗周期从传统膜的每天1次延长至每周1次,膜寿命可达3-5年。例如,在氨基酸浓缩工艺中,旋转陶瓷膜的清洗频率降低70%,维护成本明显下降。高适应性与灵活性可处理粘度范围极广的物料(从1cP到10000cP),包括高固含量(>50%)、高纤维含量(如中药提取液)及热敏性物质(如酶制剂)。例如,在...

-

靠谱的旋转膜分离浓缩系统是什么

应用场景对比 1.陶瓷旋转膜动态错流技术的典型应用工业废水处理:如含油废水、重金属废水、煤化工废水,可直接处理高浓度体系,回收资源并达标排放。食品与生物工程:果汁澄清、发酵液除菌(如乳清蛋白、酶制剂分离)、蛋白质浓缩,避免热敏性物质破坏。石油与化工:催化剂回收、油墨废水处理、乳液破乳,适应强腐蚀性、高温工况(陶瓷膜耐温≥300℃)。环保与资源回收:垃圾渗滤液处理、贵金属回收、油水分离,替代传统混凝-沉淀-砂滤工艺,减少污泥产生。2.传统过滤分离技术的典型应用水预处理:自来水厂砂滤、地下水除浊,精度要求不高的场景。低浓度固液分离:啤酒过滤、饮料澄清(袋式过滤)、化工原料粗滤,适合固相含...

-

领动旋转膜分离浓缩系统

陶瓷旋转膜技术在食品饮料行业的适配优势 关键技术特点与行业适配性温和处理保留风味:常温或低温操作(≤60℃),避免高温对食品成分(如果汁中的维生素、蛋白质)的破坏,维持原有的色、香、味。抗污染与长寿命:陶瓷膜(如Al₂O₃、ZrO₂材质)表面光滑,耐有机物污染,可反复清洗再生,适用于高黏度、高固含量的食品料液(如果浆、乳浊液)。精确分子截留:孔径范围0.1μm-10nm,可实现从微生物截留(微滤)到小分子物质分离(纳滤)的222222调控,满足不同食品工艺需求。符合食品卫生标准:设备材质耐腐蚀、易清洁,可耐受高温蒸汽灭菌(121℃),符合FDA、欧盟EC1935/2004等食品接触材...

-

安徽旋转膜分离浓缩系统供应商

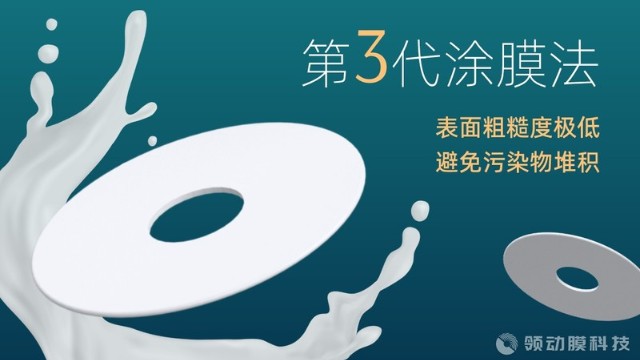

随着技术的不断发展,旋转陶瓷膜动态错流过滤技术也在持续创新优化。一方面,在膜材料研发上,不断探索新型陶瓷材料配方,以进一步提升膜的过滤精度、通量以及化学稳定性。例如,通过纳米技术对陶瓷膜的微观结构进行调控,使膜孔径分布更加均匀,提高对微小颗粒和分子的截留能力。另一方面,在设备结构设计上,更加注重提高设备的紧凑性、自动化程度和运行稳定性。研发新型的驱动系统,使膜片旋转更加平稳,降低能耗和噪音;优化膜组件的密封结构,防止泄漏,确保过滤过程的高效进行。碟片式结构产生7m/s错流流速,避免滤饼堆积,实现高浓粘物料连续处理。安徽旋转膜分离浓缩系统供应商 采用动态错流旋转膜技术提取功能性食品成分 ...

-

氧化铝粉体制备中可用的旋转膜分离浓缩系统是什么

错流旋转膜技术与膜气浮的协同原理 气泡生成与分散机制膜孔造泡优化:旋转膜(如中空纤维膜或陶瓷膜)作为曝气载体,旋转产生的剪切力使通过膜孔的气体分散为更均匀的微气泡(比传统气浮气泡直径减小50%以上),增大气泡与污染物的接触面积。动态流场强化传质:膜旋转形成的湍流流场,促使气泡与悬浮物(如油滴、絮体)碰撞概率提升30%~50%,加速气-固/液结合。抗污染与分离效率提升旋转产生的剪切力可剥离膜表面附着的气泡和污染物,避免膜孔堵塞,维持稳定的气泡生成量(传统膜气浮易因污染物沉积导致曝气效率下降)。错流效应同时实现“气浮分离+膜过滤”双重作用:气泡携带悬浮物上浮去除,透过膜的液体实现深度过滤...

-

粉体洗涤浓缩可用的旋转膜分离浓缩系统生产企业

错流旋转膜设备处理乳化油的典型流程 预处理阶段调节pH:通过添加酸(如硫酸)或碱(如NaOH)破坏表面活性剂的电离平衡,削弱乳化稳定性(如pH调至2~3或10~12)。温度控制:适当升温(40~60℃)降低油相黏度,促进油滴聚结,但需避免超过膜耐受温度(陶瓷膜通常耐温≤300℃)。旋转膜分离阶段操作参数:转速:1500~2500转/分钟,剪切力强度与膜污染控制平衡。跨膜压力:0.1~0.3MPa(微滤)或0.3~0.6MPa(超滤),避免高压导致膜损伤。循环流量:保证错流速度1~3m/s,维持膜表面流体湍流状态。分离过程:乳化油在旋转膜表面被剪切力破坏,小分子水和可溶性物质透过膜孔形...

-

粉体洗涤浓缩可用的旋转膜分离浓缩系统前景

陶瓷旋转膜在粉体洗涤浓缩中的优势 1.洗涤效率与浓缩倍数双提升高效杂质去除:旋转剪切力加速可溶性杂质(如离子、小分子有机物)向透过液的传质速率,单次洗涤即可使杂质去除率达90%以上。高倍浓缩:可将粉体料液从低浓度直接浓缩至20%~30%,减少后续干燥能耗。2.节能与连续化生产能耗优化:旋转驱动能耗主要用于膜组件转动,相比传统压滤+离心组合工艺,综合能耗降低30%~40%。连续化操作:可实现“进料-洗涤-浓缩-出料”全流程自动化,处理量达1~100m³/h,适配规模化生产。3.粉体品质与回收率保障颗粒完整性保护:层流剪切避免传统离心或压滤的高机械应力对粉体颗粒的破坏(如纳米粉体团聚、晶...

-

陶瓷旋转膜分离浓缩系统市场

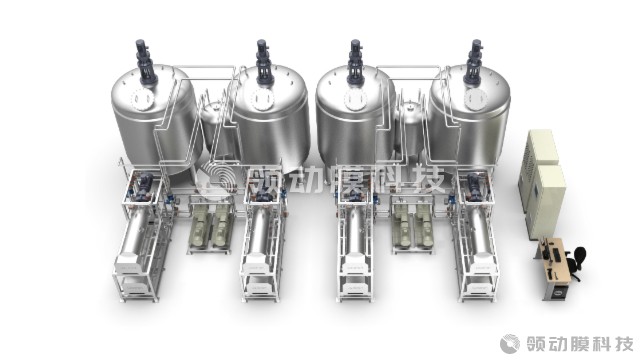

从设备构成来看,陶瓷旋转膜过滤装置通常包括料液罐、旋转膜组、驱动结构等部分。旋转膜组由壳体、空心转动轴和具有夹层的过滤膜片组成。转动轴分为壳体内的收液部和壳体外的出液部,二者内部空间连通。过滤膜片安装在收液部上,其夹层与收液部相连。出液部连接转动驱动结构,并设有清液出口,壳体上设有进液口和浓液出口,进液口通过供料泵与料液罐连通,浓液出口通过浓液回流阀连通料液罐。部分装置还配备反冲罐,用于对膜片进行反冲洗,以恢复膜的性能,延长使用寿命。跨膜压差0.15-0.66bar,适应高粘度(7000mPa·s)物料。陶瓷旋转膜分离浓缩系统市场在现代工业和科学研究中,高效、精确的分离技术至关重要。旋转陶瓷膜...

-

二维材料(石墨烯)浓缩可用的旋转膜分离浓缩系统费用是多少

旋转膜过滤在医药行业典型应用案例 某中药企业黄连提取液浓缩传统工艺:减压蒸馏浓缩,温度60-80℃,有效成分黄连素损失率15%,能耗200kWh/吨。陶瓷膜工艺:常温错流浓缩,黄连素保留率98%,能耗120kWh/吨,生产周期缩短50%。某工厂青霉素发酵液处理原工艺:板框过滤+离心,收率85%,滤渣含水率70%,需频繁更换滤布。陶瓷膜工艺:直接膜分离,收率96%,滤渣含水率降至40%,设备连续运行30天无需停机清洗。动态错流旋转陶瓷膜分离浓缩设备凭借技术优势,正逐步替代传统分离工艺,成为医药化工行业提质增效、绿色生产的重要工具,尤其适用于高附加值产物的分离与资源回收场景。 石油化工中...

-

通用旋转膜分离浓缩系统实时价格

三、典型应用场景与案例 1.生物发酵液的菌体浓缩与产物分离某医药企业处理含菌体12g/L、黏度80mPa・s的发酵液,采用φ19mm旋转陶瓷膜组件(孔径0.2μm),在转速1500r/min、温度50℃条件下,连续运行72小时,通量稳定在80L/(m²・h),菌体截留率>99%,浓缩倍数达10倍,相比传统板框压滤效率提升5倍,能耗降低30%。2.化工高黏废液处理与资源回收某油墨厂处理含颜料颗粒5%、黏度300mPa・s的废水,传统袋式过滤需每2小时更换滤袋,且颜料回收率<60%;改用旋转陶瓷膜(孔径0.5μm),在转速2000r/min下,通量稳定在40L/(m²・h),颜料截留率>...