-

贵州国内单组份点胶互惠互利

光伏与储能行业对组件的耐候性与导电稳定性要求严苛,单组份点胶技术通过功能性材料与定制化工艺,为清洁能源设备提供长期可靠保障。在光伏组件制造中,单组份有机硅胶被用于边框密封与接线盒粘接,其耐紫外线性能达5000小时以上,且在-40℃至85℃温变循环中不出现开裂,使组件使用寿命延长至25年。某头部光伏企业采用单组份导热胶进行电池片与散热板的粘接,导热系数达1.5W/(m·K),有效降低热斑效应导致的功率衰减。在储能系统领域,单组份环氧胶被用于锂离子电池电芯的绝缘固定,其体积电阻率达10¹⁴Ω·cm,且耐电解液腐蚀性能优异,可承受10年以上的充放电循环。此外,单组份导电胶在超级电容器集流体连接中实现...

发布时间:2025.12.12 -

陕西PR-Xv30单组份点胶供应商

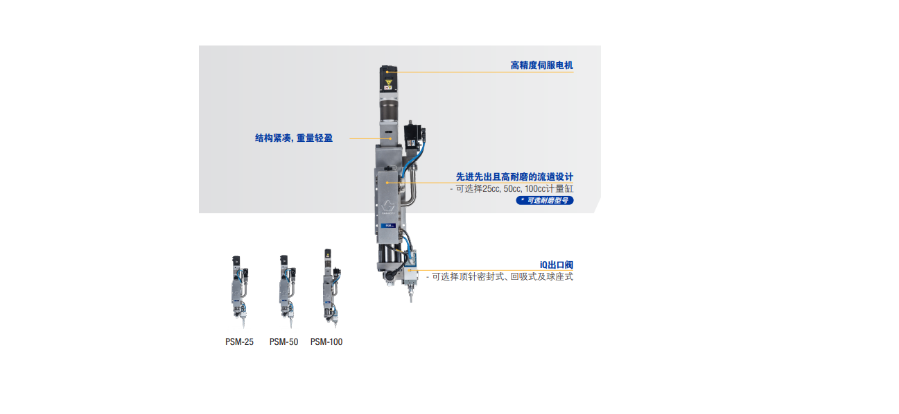

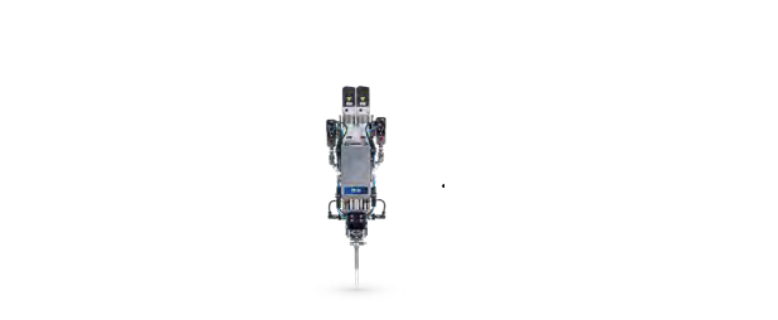

一套适配的PR-Xv单组份点胶设备是保障工艺效果的关键,其关键配置需围绕单组份胶水特性与生产需求设计。设备主要由供胶系统、计量系统、执行机构与控制系统四大部分组成:供胶系统采用密封式料筒与防堵塞管路,避免胶水在存储与输送过程中受潮、变质或凝固;计量系统多采用高精度螺杆泵或隔膜泵,确保出胶量稳定,精细匹配不同工件的涂胶需求;执行机构搭载多轴运动平台,支持复杂轨迹涂胶,部分高级设备还集成机器视觉定位功能,提升涂胶精细度;控制系统配备触摸屏与PLC编程模块,支持参数预设、流程存储与生产数据追溯,操作便捷高效。企业选型时,需重点考量胶水粘度、固化方式、生产节拍、工件精度等关键因素,同时关注设备的维护便...

-

贵州单组份点胶欢迎选购

单组份点胶技术,作为现代工业制造中不可或缺的精密工艺,通过高压将单组份胶水(如硅胶、环氧树脂、聚氨酯等)以微米级精度喷射至目标位置,实现结构粘接、密封防护或功能涂覆。其关键 优势在于“即用即喷”的便捷性——无需混合双组份材料,避免了配比误差导致的固化异常,同时简化了设备结构,降低了操作门槛。从3C电子到汽车制造,从医疗器件到新能源电池,单组份点胶的应用场景几乎覆盖所有需要局部密封或粘接的领域。例如,智能手机摄像头模组的点胶密封,需在0.3mm宽的缝隙中填充高弹性硅胶,既要确保防水等级达到IP68,又要避免胶水溢出污染镜头;再如新能源汽车电控模块的涂覆,需通过非接触式喷射技术,在复杂电路表面形成...

-

广州PR-X单组份点胶机械结构

单组份点胶技术凭借其“即开即用”的特性,成为现代工业中高效、可靠的胶粘解决方案。与双组份点胶需混合固化不同,单组份胶水(如硅胶、UV胶、环氧树脂等)通过热固化、湿气固化或光固化实现粘接,省去了复杂的配比与混合步骤。例如,单组份硅胶在LED封装中,通过加热至150℃可在2分钟内完成固化,明显缩短生产节拍。其工艺优势还体现在设备简化上——单组份点胶机无需配备动态混合系统,只需精密计量阀与温控模块,即可实现±2%的出胶精度。此外,单组份胶水的储存稳定性更高,未使用的胶水可长期存放于密封容器中,避免因混合后固化导致的材料浪费。在3C电子领域,单组份UV胶被广泛应用于手机摄像头模组粘接,通过365nm紫...

-

广州PR-Xv单组份点胶批发厂家

未来,单组份点胶技术将向更高精度、更广材料兼容性方向演进。纳米材料改性单组份胶水已实现突破,例如添加石墨烯的单组份导电胶,体积电阻率降至10⁻⁴Ω·cm,可替代传统焊接工艺。同时,低温固化单组份环氧胶(固化温度80℃)的研发,解决了热敏感元器件的粘接难题。在设备层面,3D打印点胶头技术可定制化喷嘴结构,适应微孔、深腔等复杂结构涂覆。然而,挑战依然存在:单组份胶水的固化速度与强度平衡仍需优化,部分湿气固化胶水在低温高湿环境下易出现界面分层;此外,高粘度单组份胶水的精密计量技术尚未完全成熟。行业正通过材料科学与机械工程的交叉创新应对这些挑战,例如开发光-热双固化体系,或利用磁流体阀提升高粘度胶水控...

-

上海国内单组份点胶调试

单组份点胶技术凭借其“即开即用”的特性,成为现代工业中高效、可靠的胶粘解决方案。与双组份点胶需混合固化不同,单组份胶水(如硅胶、UV胶、环氧树脂等)通过热固化、湿气固化或光固化实现粘接,省去了复杂的配比与混合步骤。例如,单组份硅胶在LED封装中,通过加热至150℃可在2分钟内完成固化,明显缩短生产节拍。其工艺优势还体现在设备简化上——单组份点胶机无需配备动态混合系统,只需精密计量阀与温控模块,即可实现±2%的出胶精度。此外,单组份胶水的储存稳定性更高,未使用的胶水可长期存放于密封容器中,避免因混合后固化导致的材料浪费。在3C电子领域,单组份UV胶被广泛应用于手机摄像头模组粘接,通过365nm紫...

-

广西什么是单组份点胶配件

医疗设备制造对点胶材料的生物安全性要求近乎苛刻,单组份技术通过选用医用级原材料与无溶剂配方,满足这一需求。例如,胰岛素注射笔的活塞密封需使用符合USPClassVI标准的单组份硅胶,通过低温固化工艺(80℃以下)避免损伤药物活性成分,同时点胶机需配备无菌腔体与HEPA过滤系统,确保生产环境洁净度达ISO7级。在微创手术器械制造中,单组份点胶技术用于导管前列的粘接与润滑涂层。通过精密控制胶水粘度与喷射压力,可在直径1mm的导管内壁形成均匀涂层,降低插入阻力并防止组织粘连。此外,可穿戴医疗设备(如动态血糖仪)的传感器封装,采用快干型单组份丙烯酸胶水,通过非接触式点胶避免污染生物电极,同时实现10秒...

-

广西国内单组份点胶市场报价

在智能手机、平板电脑等消费电子产品的制造中,单组份点胶技术扮演着“隐形守护者”的角色。以智能手机为例,其摄像头模组需在0.2mm宽的缝隙中填充高弹性硅胶,既要确保防水等级达到IP68,又要避免胶水溢出污染镜头表面。单组份点胶机通过非接触式喷射技术,可实现胶滴体积精度控制在±0.005mm³以内,同时结合视觉定位系统,自动识别摄像头模组的位置偏差,实时修正喷射轨迹,确保每一滴胶水精细落入目标区域。此外,智能手机中框与玻璃背板的粘接、扬声器防尘网的密封、Type-C接口的防水涂覆等环节,均依赖单组份点胶技术。例如,某品牌旗舰机型采用快干型丙烯酸单组份胶水,通过高速点胶阀在5秒内完成粘接固化,使生产...

-

广州PR-Xv单组份点胶拆装

精密制造对点胶工艺的精度与一致性提出严苛要求,而单组份点胶技术通过材料创新与设备升级,正不断突破应用边界。在半导体封装领域,单组份导电银胶被用于芯片与基板的电气连接,其粒径控制在5μm以下,配合高精度压电阀,可实现50μm线宽的微米级点胶。某晶圆级封装企业采用单组份环氧胶进行底部填充,通过真空辅助点胶工艺消除气泡,使产品良率从85%提升至98%。在医疗设备制造中,单组份生物相容性硅胶被用于导管接头密封,其固化后邵氏硬度达30A,兼具柔韧性与密封性,通过ISO10993认证。此外,单组份热熔胶在汽车内饰粘接中展现出独特优势,通过红外加热至180℃后,3秒内完成粘接,且耐温范围覆盖-40℃至120...

-

安徽PR-X单组份点胶设备

汽车电子领域对产品的可靠性和稳定性要求极高,PR-Xv30单组份点胶设备凭借其优异的性能,为汽车电子产品的制造提供了有力支持。在汽车传感器生产中,传感器内部的精密元件需要精确的点胶固定,以确保其在复杂的工作环境下能够稳定工作。PR-Xv30能够实现对传感器内部微小空间的精确点胶,将胶水准确地涂覆在元件表面,形成可靠的固定层,防止元件因振动、冲击而移位,提高了传感器的精度和可靠性。在汽车照明系统中,LED灯珠的封装需要使用高导热、高绝缘的胶水,PR-Xv30设备能够精确控制胶水的用量和涂覆位置,确保LED灯珠与散热基板之间形成良好的热传导通道,同时保证电气绝缘性能,提高了汽车照明系统的亮度和使用...

-

安徽单组份点胶技巧

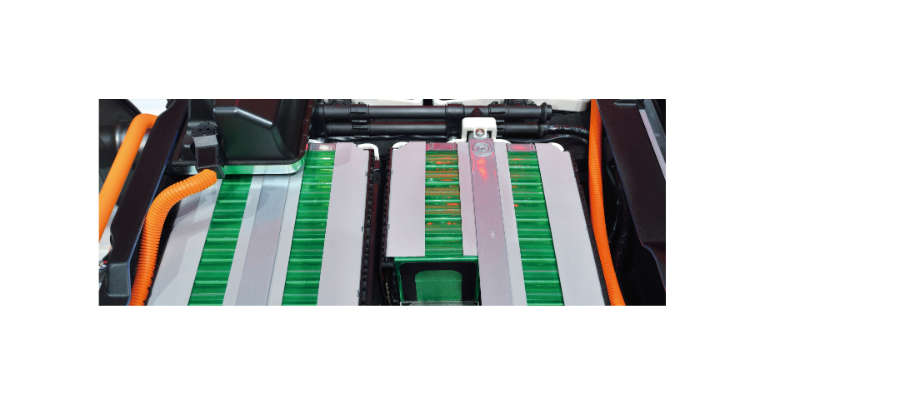

新能源汽车对电池包、电机与电控系统(“三电”)的密封性、导热性及电气绝缘性要求极高,单组份点胶技术通过功能性材料与定制化工艺,为动力系统提供长效防护。在电池包组装中,单组份聚氨酯胶被用于电芯与模组间的结构粘接,其拉伸强度达15MPa,可承受车辆行驶中的振动冲击,同时通过湿气固化形成柔性密封层,阻隔水汽与灰尘侵入。某头部车企采用单组份陶瓷基胶水进行电池箱体密封,胶层厚度2mm即可承受IP67级防水测试,且耐盐雾性能超过1000小时,解决沿海地区车辆腐蚀问题。在电机领域,单组份环氧胶用于定子绕组与壳体的绝缘固定,其体积电阻率达10¹⁵Ω·cm,满足800V高压电气安全标准,同时导热系数0.8W/(...

-

浙江什么是单组份点胶共同合作

新能源汽车对电池包、电机与电控系统(“三电”)的密封性、导热性及电气绝缘性要求极高,单组份点胶技术通过功能性材料与定制化工艺,为动力系统提供长效防护。在电池包组装中,单组份聚氨酯胶被用于电芯与模组间的结构粘接,其拉伸强度达15MPa,可承受车辆行驶中的振动冲击,同时通过湿气固化形成柔性密封层,阻隔水汽与灰尘侵入。某头部车企采用单组份陶瓷基胶水进行电池箱体密封,胶层厚度2mm即可承受IP67级防水测试,且耐盐雾性能超过1000小时,解决沿海地区车辆腐蚀问题。在电机领域,单组份环氧胶用于定子绕组与壳体的绝缘固定,其体积电阻率达10¹⁵Ω·cm,满足800V高压电气安全标准,同时导热系数0.8W/(...

-

肇庆什么是单组份点胶答疑解惑

光伏与储能行业对组件的耐候性与导电稳定性要求严苛,单组份点胶技术通过功能性材料与定制化工艺,为清洁能源设备提供长期可靠保障。在光伏组件制造中,单组份有机硅胶被用于边框密封与接线盒粘接,其耐紫外线性能达5000小时以上,且在-40℃至85℃温变循环中不出现开裂,使组件使用寿命延长至25年。某头部光伏企业采用单组份导热胶进行电池片与散热板的粘接,导热系数达1.5W/(m·K),有效降低热斑效应导致的功率衰减。在储能系统领域,单组份环氧胶被用于锂离子电池电芯的绝缘固定,其体积电阻率达10¹⁴Ω·cm,且耐电解液腐蚀性能优异,可承受10年以上的充放电循环。此外,单组份导电胶在超级电容器集流体连接中实现...

-

江苏PR-Xv单组份点胶拆装

在光伏与储能行业,单组份点胶技术为组件封装与电池安全提供解决方案。光伏组件的接线盒密封需使用耐紫外线单组份硅胶,通过高速点胶阀在0.5mm宽的灌封槽内填充胶水,固化后体积电阻率达1×10¹⁵Ω·cm,有效防止漏电风险。同时,点胶机与自动化生产线联动,实现每分钟120个接线盒的密封作业,较人工操作效率提升8倍。储能电池制造中,单组份点胶技术用于电芯极柱的绝缘防护。通过五轴联动点胶机,可在不规则极柱表面形成0.3mm厚的绝缘层,同时结合力反馈传感器,动态调整喷射压力以适应不同高度极柱,避免因压力过大导致电芯变形。此外,水性单组份胶水的应用,减少了挥发性有机化合物(VOC)排放,契合碳中和目标,例如...

-

甘肃PR-Xv单组份点胶操作

半导体封装对点胶精度、材料纯度及工艺稳定性要求近乎苛刻,单组份点胶技术通过高精度设备与超纯材料,实现了从晶圆级到系统级的多方面覆盖。在晶圆级封装(WLP)中,单组份导电银胶被用于芯片与重布线层(RDL)的电气连接,其银粉粒径控制在2-3μm,配合压电阀可实现10μm线宽的微米级点胶,满足5G芯片高频信号传输需求。某先进封装企业采用单组份环氧胶进行倒装芯片(FlipChip)底部填充,通过真空辅助点胶工艺消除气泡,使产品良率从85%提升至98%。在系统级封装(SiP)中,单组份UV-热双固化胶被用于多层器件的临时固定,先通过紫外光快速定位(固化时间<1秒),再经120℃热固化实现长久粘接,大幅缩...

-

珠海什么是单组份点胶设备制造

单组份点胶是一种利用单一组份胶水进行精确流体控制的工艺技术。这种胶水在生产时已将树脂、固化剂、添加剂等按特定比例调配好,无需在点胶现场进行混合,只需在特定条件(如接触湿气、光照、加热等)下就能发生固化反应,实现粘接、密封、填充等功能。操作简便,省去了混合环节,减少了设备投入和操作复杂度,提高了生产效率;胶水性能稳定,由于是预先调配,避免了现场混合比例不准确导致的质量问题;应用范围广,可适用于多种材料和不同行业的产品加工。单组份点胶机的点胶阀可更换不同规格,适应多样点胶需求。珠海什么是单组份点胶设备制造航空航天领域对点胶工艺的挑战在于极端环境适应性。例如,卫星太阳能电池板的粘接需使用耐辐射单组份...

-

深圳单组份点胶销售公司

单组份点胶设备种类繁多,根据不同的应用需求和生产规模,可分为手动点胶机、半自动点胶机和全自动点胶机等多种类型。手动点胶机操作简单,成本较低,适用于小批量生产和研发试验阶段。操作人员通过手动控制点胶阀的开关和胶水的挤出速度,完成点胶作业。虽然其生产效率相对较低,但具有灵活性高的特点,可以根据实际需要随时调整点胶位置和胶量。半自动点胶机在手动点胶机的基础上增加了部分自动化功能,如XYZ三维运动平台,可以实现点胶头的自动移动,提高了点胶的精度和效率。操作人员只需在控制面板上设置好点胶路径和参数,设备即可按照预设程序进行点胶作业。这种设备适用于中等规模的生产,能够满足一般企业对生产效率和产品质量的要求...

-

茂名PR-X单组份点胶售后服务

汽车制造对点胶工艺的可靠性要求极高,单组份技术凭借其简化操作、降低不良率的优势,成为车灯密封、传感器封装、电控模块防护等场景的优先。例如,汽车LED大灯的密封需在高温高湿环境下长期保持防水性能,单组份有机硅胶水通过真空脱泡处理后,通过点胶机在灯壳接缝处形成均匀胶层,固化后拉伸强度达3MPa,可承受-40℃至180℃的温差循环测试。在新能源汽车领域,单组份点胶技术更显关键。电池包壳体的密封需使用导热性与绝缘性兼备的胶水,单组份环氧树脂通过脉冲式点胶阀,可在复杂电路表面形成0.5mm厚的绝缘层,同时通过热管理算法动态调整胶水固化温度,避免因热应力导致电池模组变形。此外,车载摄像头、雷达等传感器的封...

-

汕头什么是单组份点胶厂家直销

在电子制造行业,PR-Xv30单组份点胶设备发挥着不可或缺的作用。在智能手机生产中,它被用于手机屏幕与边框的密封粘接,通过精确的点胶工艺,确保屏幕与边框之间形成均匀、牢固的密封胶层,有效防止灰尘、水分进入手机内部,提高了手机的防水、防尘性能,延长了手机的使用寿命。在PCB板制造过程中,PR-Xv30可用于电子元件的底部填充,将胶水均匀地填充在元件底部与PCB板之间,增强元件与PCB板的连接强度,提高电路板的抗震、抗冲击能力,减少因振动导致的元件脱落问题。同时,该设备还可用于手机中框、摄像头模组等部件的点胶固定,为电子产品的稳定运行提供了可靠保障。某出名手机制造商引入PR-Xv30设备后,手机产...

-

上海单组份点胶销售厂家

单组份点胶设备种类繁多,根据不同的应用需求和生产规模,可分为手动点胶机、半自动点胶机和全自动点胶机等多种类型。手动点胶机操作简单,成本较低,适用于小批量生产和研发试验阶段。操作人员通过手动控制点胶阀的开关和胶水的挤出速度,完成点胶作业。虽然其生产效率相对较低,但具有灵活性高的特点,可以根据实际需要随时调整点胶位置和胶量。半自动点胶机在手动点胶机的基础上增加了部分自动化功能,如XYZ三维运动平台,可以实现点胶头的自动移动,提高了点胶的精度和效率。操作人员只需在控制面板上设置好点胶路径和参数,设备即可按照预设程序进行点胶作业。这种设备适用于中等规模的生产,能够满足一般企业对生产效率和产品质量的要求...

-

陕西PR-Xv30单组份点胶

新能源汽车对电池包与电驱系统的密封性要求极高,单组份点胶技术通过材料创新与工艺优化,为动力系统提供长效防护。在电池包组装中,单组份有机硅胶被用于电芯与模组之间的导热填充,其导热系数达3.0W/(m·K),可有效降低热阻,同时通过湿气固化形成柔性密封层,缓冲振动冲击。某头部车企采用单组份聚氨酯胶进行电池箱体密封,胶层厚度2mm即可承受IP67级防水测试,且耐盐雾性能超过1000小时,解决沿海地区车辆腐蚀问题。在电驱系统领域,单组份环氧胶用于定子绕组与壳体的绝缘固定,其体积电阻率达10¹⁵Ω·cm,满足高压电气安全标准。此外,单组份陶瓷基胶水在电机端盖密封中展现出独特优势,150℃高温下仍保持0....

-

上海单组份点胶机械结构

在制造业追求降本增效、简化流程的发展趋势下,PR-Xv单组份点胶凭借“无需混合、即取即用”的关键优势,成为众多生产场景的推荐工艺。PR-Xv单组份点胶是指采用单一成分的专门使用胶水,通过精细点胶设备直接涂覆于工件表面,经自然固化或辅助固化(如加热、紫外线照射)实现粘接、密封、灌封等功能的工艺方式。与双组份点胶相比,它省去了胶水配比、混合的繁琐步骤,有效避免了混合不均、配比偏差等工艺风险,大幅缩短了生产准备时间。无论是批量生产中的高效作业,还是小批量定制的灵活适配,PR-Xv单组份点胶都能凭借简洁的操作流程与稳定的工艺效果,适配电子、家电、汽车配件、医疗器械等多个行业,为企业简化生产环节、提升生...

-

汕头PR-Xv30单组份点胶共同合作

单组份点胶是一种广泛应用于工业生产中的精密流体控制技术,其关键在于使用一种预先调配好、无需现场混合即可固化的胶水进行点胶作业。这种胶水通常包含了树脂、固化剂、填料以及各种添加剂等成分,在特定的条件下,如接触空气中的湿气、受到紫外线照射或者加热等,胶水内部的化学成分会发生反应,从而实现从液态到固态的转变。以常见的湿气固化型单组份胶水为例,当胶水从点胶设备中挤出并暴露在空气中时,空气中的水分会与胶水中的异氰酸酯基团发生反应,逐步形成聚氨酯聚合物网络结构,使胶水逐渐固化。这种固化方式不需要额外的混合设备,操作简单方便,很大提高了生产效率。同时,由于胶水是预先调配好的,其性能更加稳定,能够保证点胶质量...

-

河北PR-Xv30单组份点胶设备制造

单组份点胶在环保性能与操作便捷性上的优势,使其契合现代制造业降本增效与绿色发展的双重需求。在环保性方面,主流单组份胶水采用低 VOC、无溶剂、无重金属的环保配方,符合国家环保标准与行业绿色生产要求,尤其适用于电子、家电、医疗器械等与人体接触或对环保要求严苛的领域,既减少了生产过程中的环境污染,也保障了操作人员的健康。在操作便捷性上,单组份点胶省去了双组份胶水的配比、混合等繁琐步骤,实现 “即取即用”,大幅缩短了生产准备时间,降低了人工操作强度与技能要求。同时,单组份点胶设备结构相对简洁,维护成本低,供胶系统密封性能好,可有效避免胶水浪费与泄漏问题,进一步降低生产成本。这种 “环保 + 高效” ...

-

佛山什么是单组份点胶诚信合作

新能源汽车对电池包与电驱系统的密封性要求极高,单组份点胶技术通过材料创新与工艺优化,为动力系统提供长效防护。在电池包组装中,单组份有机硅胶被用于电芯与模组之间的导热填充,其导热系数达3.0W/(m·K),可有效降低热阻,同时通过湿气固化形成柔性密封层,缓冲振动冲击。某头部车企采用单组份聚氨酯胶进行电池箱体密封,胶层厚度2mm即可承受IP67级防水测试,且耐盐雾性能超过1000小时,解决沿海地区车辆腐蚀问题。在电驱系统领域,单组份环氧胶用于定子绕组与壳体的绝缘固定,其体积电阻率达10¹⁵Ω·cm,满足高压电气安全标准。此外,单组份陶瓷基胶水在电机端盖密封中展现出独特优势,150℃高温下仍保持0....

-

甘肃单组份点胶销售公司

航空航天领域对点胶工艺的挑战在于极端环境适应性。例如,卫星太阳能电池板的粘接需使用耐辐射单组份环氧胶水,通过真空点胶机在-0.1MPa环境下完成填充,避免气泡产生,同时胶水需在-55℃至125℃温变循环中保持粘接强度不衰减。在航空发动机叶片涂覆中,单组份陶瓷基胶水通过旋转点胶阀,在曲率半径3mm的叶片表面形成0.1mm厚的热障涂层,将叶片表面温度降低200℃,延长使用寿命。此外,航天器电子元器件的灌封采用低密度单组份硅胶,通过低应力配方减少对精密元件的机械损伤,同时胶水需通过原子氧侵蚀测试(AOFlux≥3×10¹⁵atoms/cm²),确保在近地轨道环境中长期稳定。从卫星到火箭,单组份点胶技...

-

河北国内单组份点胶销售厂家

胶水是PR-Xv单组份点胶工艺的关键,其选型与规范使用直接决定工艺效果与产品质量。选型时,首先需根据粘接材质匹配胶水类型,例如金属材质可选择环氧类PR-Xv单组份胶水,塑料材质适配丙烯酸类或聚氨酯类胶水,确保胶水与材质间的相容性与粘接强度;其次要结合工况需求考量胶水性能,如高温环境需选用耐高温型胶水,潮湿环境注重防水密封性能,医疗场景则必须选择医用级合规胶水;同时,需匹配生产节拍选择固化方式,批量生产可选用快速固化型胶水,复杂工件可选择常温固化胶水避免变形。使用过程中,需严格遵循胶水储存要求(如密封、避光、控温),使用前检查胶水状态,避免使用受潮、变质的胶水;涂胶前需清洁工件表面,去除油污、灰...

-

惠州PR-Xv30单组份点胶调试

航空航天领域对点胶工艺的挑战在于极端环境适应性。例如,卫星太阳能电池板的粘接需使用耐辐射单组份环氧胶水,通过真空点胶机在-0.1MPa环境下完成填充,避免气泡产生,同时胶水需在-55℃至125℃温变循环中保持粘接强度不衰减。在航空发动机叶片涂覆中,单组份陶瓷基胶水通过旋转点胶阀,在曲率半径3mm的叶片表面形成0.1mm厚的热障涂层,将叶片表面温度降低200℃,延长使用寿命。此外,航天器电子元器件的灌封采用低密度单组份硅胶,通过低应力配方减少对精密元件的机械损伤,同时胶水需通过原子氧侵蚀测试(AOFlux≥3×10¹⁵atoms/cm²),确保在近地轨道环境中长期稳定。从卫星到火箭,单组份点胶技...

-

天津PR-X单组份点胶销售厂家

单组份点胶技术,作为现代工业制造中不可或缺的精密工艺,通过高压将单组份胶水(如硅胶、环氧树脂、聚氨酯等)以微米级精度喷射至目标位置,实现结构粘接、密封防护或功能涂覆。其关键 优势在于“即用即喷”的便捷性——无需混合双组份材料,避免了配比误差导致的固化异常,同时简化了设备结构,降低了操作门槛。从3C电子到汽车制造,从医疗器件到新能源电池,单组份点胶的应用场景几乎覆盖所有需要局部密封或粘接的领域。例如,智能手机摄像头模组的点胶密封,需在0.3mm宽的缝隙中填充高弹性硅胶,既要确保防水等级达到IP68,又要避免胶水溢出污染镜头;再如新能源汽车电控模块的涂覆,需通过非接触式喷射技术,在复杂电路表面形成...

-

重庆国内单组份点胶市场报价

PR-Xv单组份点胶的核心竞争力源于其专门使用胶水的优异性能与精细的设备控制技术,其工作原理围绕单组份胶水的固化特性与自动化涂覆技术展开。PR-Xv单组份胶水采用特殊配方设计,无需与其他成分混合,在接触空气、水分或经特定条件触发后即可发生固化反应,形成性能稳定的胶层。胶水本身具备良好的流动性、粘接强度与环境适应性,可根据应用场景选择常温固化、加热固化或UV固化类型,满足不同生产节拍与工件材质需求。点胶设备方面,PR-Xv单组份点胶设备搭载高精度计量系统与可编程控制系统,能精细控制出胶量、涂胶速度与轨迹,确保胶层厚度均匀、涂覆位置精细,误差控制在微米级。这种“质量胶水+精细设备”的组合,让PR-...