-

定制随动前托料怎么样

随动前托料是碳纤维复合材料折弯的防分层支撑装置,针对碳纤维板材脆性大、易分层的痛点,创新采用柔性硅胶吸盘阵列与力反馈传感器组合结构,每个吸盘独利调节吸附力,支撑力精度达±0.1N,可根据折弯角度实时调整支撑点分布。设备配备低温冷却系统,通过冷风循环控制折弯区域温度≤40℃,避免复合材料高温降解。某航空复材企业应用后,碳纤维部件折弯分层率从15%降至0.8%,无需后续修补工序,单件加工成本降低300元。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗...

发布时间:2026.01.07 -

销售随动前托料生产厂家

随动前托料是大型工厂集中能源管理的节能联动装备,通过工业互联网接入工厂能源管理系统(EMS),可根据工厂峰谷电价自动调整运行模式,谷电时段满负荷运行,峰电时段优化伺服电机功率,单台设备日均节电20度。同时可与多台折弯机联动,根据生产任务分配负载,避免设备空转。某汽车零部件工厂应用20台设备后,年节电14.6万度,能源成本降低12万元,设备负载率从60%提升至85%。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15%,月均节省电费约2000...

-

自动化随动前托料价格查询

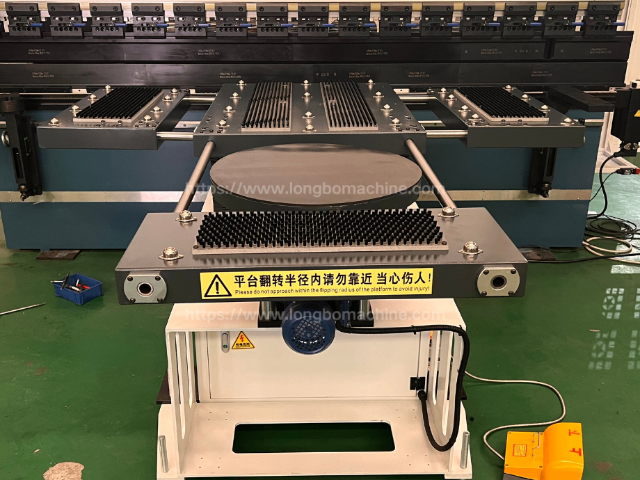

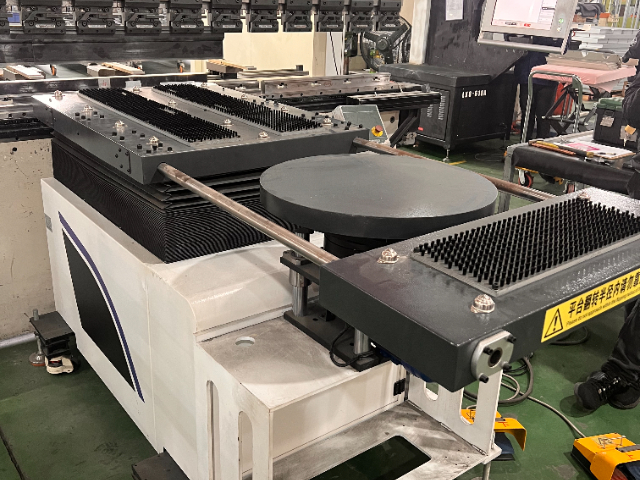

随动前托料是汽车车身结构件折弯的高效协同装备,针对车门框、车架横梁等多道折弯工序需求,采用双轨同步驱动设计,通过CANopen总线与折弯机数控系统无缝对接,实现折弯角度与托料动作的毫秒级协同。其可翻转托料头角度调节范围达0-120°,能精确匹配U型、C型等复杂折弯轨迹。某车企冲压车间应用后,车身结构件折弯工序从3人配合缩减至1人操作,单件加工时间从2.5分钟缩短至45秒,生产线节拍提升3倍,良品率稳定在99.5%以上。某电子企业使用后,外壳表面划伤率从8.3%降至0.6%,镜面合格率提升至99.2%,不再需要后续抛光处理,单件加工成本降低18元。随动前托料配备有位置传感器,在机械加工中可实时反...

-

什么随动前托料图片

随动前托料是碳纤维复合材料折弯的防分层支撑装置,针对碳纤维板材脆性大、易分层的痛点,创新采用柔性硅胶吸盘阵列与力反馈传感器组合结构,每个吸盘独利调节吸附力,支撑力精度达±0.1N,可根据折弯角度实时调整支撑点分布。设备配备低温冷却系统,通过冷风循环控制折弯区域温度≤40℃,避免复合材料高温降解。某航空复材企业应用后,碳纤维部件折弯分层率从15%降至0.8%,无需后续修补工序,单件加工成本降低300元。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗...

-

购买随动前托料销售公司

随动前托料是安防设备防护栏折弯的抗冲击方案,针对防护栏厚壁方管易出现的折弯开裂问题,采用双缸同步加压托料结构,输出支撑力达300N,配合防开裂预压模块,在折弯前对管材两端施加预紧力,减少应力集中。设备支持φ50-φ200mm不同规格方管快速适配,某安防设备厂应用后,防护栏折弯开裂率从9%降至0.5%,抗冲击性能测试合格率从88%提升至100%,符合GB/T 25895.1-2010安防标准。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15...

-

全自动随动前托料价格多少

随动前托料是半导体洁净车间钣金件加工的无尘装备,机身采用不锈钢拉丝工艺,所有缝隙采用无尘密封胶密封,运行时产生的粉尘颗粒≤0.3μm,符合ISO 5级洁净标准。托料装置配备高效空气过滤器(HEPA),实时净化作业区域空气,避免粉尘污染半导体设备壳体。某半导体设备厂应用后,洁净车间钣金件洁净度检测合格率从92%提升至100%,无需后续无尘清洗工序,加工成本降低18%。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15%,月均节省电费约2000...

-

销售随动前托料技术指导

随动前托料是户外广告灯箱钣金件折弯的耐候性装备,针对灯箱钣金件的防紫外线、抗老化需求,托料台面采用抗UV聚丙烯材质,表面喷涂抗老化涂层,可承受户外仓储环境的日晒雨淋。设备配备湿度传感器,潮湿环境下自动启动台面加热除潮功能,避免工件生锈。某广告设备厂应用后,灯箱钣金件折弯后户外使用寿命从5年延长至10年,仓储过程中的锈蚀率从8%降至0.3%,客户投诉率降低90%。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15%,月均节省电费约2000元。...

-

加工随动前托料供应商家

随动前托料是集成数字孪生技术的智能折弯系统,通过三维建模构建设备虚拟孪生体,实时映射托料臂位置、支撑力、电机负载等18项运行参数,可在虚拟环境中模拟不同板材、角度的折弯效果,提前优化工艺参数。虚拟调试与物理加工的误差≤0.1mm,某智能装备厂应用后,新工件试错成本降低90%,工艺优化周期从7天缩短至1天,批量生产良率稳定在99.5%以上。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15%,月均节省电费约2000元。随动前托料在铝蜂窝板的加...

-

加工随动前托料推荐厂家

随动前托料是家用燃气具面板折弯的防刮花方案,针对燃气具不锈钢面板的拉丝表面易受损问题,采用羊毛毡复合托料层与气浮支撑结合,实现工件与台面的半悬浮接触,表面划伤率控制在0.2%以内。配备定位销自动校准系统,确保面板开孔与折弯边的位置偏差≤0.1mm,某燃气具厂应用后,面板外观合格率从93%提升至99.7%,售后投诉率降低90%。核芯传动部件采用德国INA轴承与台WANTBI丝杠,配合免维护伺服电机,平均无故障运行时间(MTBF)达2000小时,年维护成本不足1000元。某重工企业在高温(45℃)、高粉尘车间连续使用18个月后,设备定位精度仍保持在±0.1mm,jin更换过2次毛刷配件,稳定性远超...

-

环保随动前托料工厂直销

随动前托料是适配厚板折弯的强力支撑系统,针对16mm以上碳钢板材的折弯需求,采用双伺服电机同步驱动,输出扭矩达200N·m,托料臂升降速度可达50mm/s,能快速跟随厚板折弯轨迹。设备配备防回弹补偿模块,可根据板材材质预设回弹系数,实时调整托料位置,补偿量范围0.1-1.5mm。某钢结构厂使用后,12mm碳钢法兰折弯角度误差从±0.8°缩小至±0.2°,无需后续校形,单日产能从300件提升至680件。某电子企业使用后,外壳表面划伤率从8.3%降至0.6%,镜面合格率提升至99.2%,不再需要后续抛光处理,单件加工成本降低18元。某电子企业使用后,外壳表面划伤率从8.3%降至0.6%,镜面合格率...

-

定制随动前托料牌子

随动前托料是定制家具行业不锈钢框架折弯的美学适配装备,针对家具框架的异形弧度、圆角折弯需求,采用多段式可拼接托料头,通过CAD图纸导入自动生成托料轨迹,弧度适配误差≤0.1mm。托料头采用软质橡胶包裹,避免不锈钢表面留下压痕,配合视觉对中系统,确保折弯对称性误差≤0.2mm。某定制家具厂应用后,异形框架折弯返工率从20%降至1.5%,客户对外观满意度从85%提升至99%,高段定制订单占比提升30%。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降...

-

新能源随动前托料厂家

随动前托料是军功电子设备钣金件加工的电磁屏蔽装备,机身采用镀锌钢板与导电橡胶密封结构,整体电磁屏蔽效能达60dB以上,可有效阻隔折弯过程中电机运转产生的电磁干扰。托料台面采用导电碳纤维复合材料,确保工件接地良好,避免静电积累损坏电子元件。某军功企业应用后,钣金件电磁兼容检测合格率从86%提升至100%,完全符合GJB 151B-2013军拥标准,生产过程中的静电损坏率降为零。随动前托料是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15%,月均节省电费...

-

通用随动前托料价格实惠

随动前托料是降低中小企业自动化升级门槛的高性价比方案,采用国产核芯部件集成设计,售价jin为进口同类产品的60%,同时提供“首付30%+分期2年”的金融支持。设备安装无需改造原有折弯机,通过标准化快装接口与DELEM、ESA等主流系统对接,2名工人4小时即可完成调试。某五金厂投入8万元引入后,半年内节省人工成本12万元,材料损耗减少3.2万元,投资回报率达190%,快速实现自动化转型。某电子企业使用后,外壳表面划伤率从8.3%降至0.6%,镜面合格率提升至99.2%,不再需要后续抛光处理,单件加工成本降低18元。随动前托料在工字钢的小型折弯加工中,通过多方位的承托支点,分散工字钢的重量并保持加...

-

新能源随动前托料多少钱

随动前托料是模具配件精密折弯的高精度装备,针对模具镶件、导柱等小尺寸高硬度工件(硬度达HRC60)的折弯需求,采用金刚石涂层托料头减少磨损,配合压电陶瓷微驱动技术,托料精度达0.003mm。搭载显微视觉检测模块,实时放大折弯部位观察成型效果,某模具厂应用后,精密配件折弯尺寸误差从±0.02mm缩小至±0.005mm,合格率从90%提升至99.8%,满足精密模具装配要求。核芯传动部件采用德国INA轴承与台WANTBI丝杠,配合免维护伺服电机,平均无故障运行时间(MTBF)达2000小时,年维护成本不足1000元。某重工企业在高温(45℃)、高粉尘车间连续使用18个月后,设备定位精度仍保持在±0....