-

重庆金属件真空淬火公司

真空气淬是真空淬火的关键分支,其技术本质是通过高压气体实现快速冷却,同时利用真空环境抑制氧化。气体淬火的冷却能力取决于气体种类、压力与流速:氢气因导热系数较高,冷却速率较快,但易引发氢脆,应用受限;氦气冷却性能次之,但成本高昂;氮气因成本低、安全性好,成为较常用的淬火气体。为提升冷却效率,现代真空淬火炉采用对流加热与强制气冷结合的设计:加热阶段通过风机驱动保护气体循环,实现工件均匀升温;冷却阶段则切换至高压淬火气体,通过优化导风系统与风机转速,使气体流经工件表面时形成湍流,增强对流换热。此外,分级气淬技术通过在马氏体转变区降低气体压力,减缓冷却速率,进一步控制残余应力与变形,尤其适用于大型模具...

发布时间:2025.12.23 -

乐山钛合金真空淬火公司排名

真空淬火技术的成本构成包括设备折旧、能源消耗、介质成本、维护费用四大板块。设备折旧占比较高(约40%),高级真空炉价格可达数百万元,但通过规模化生产可摊薄单位成本;能源消耗主要来自加热与冷却系统,采用高效保温材料、余热回收技术可降低能耗20%以上;介质成本方面,气体淬火需消耗高纯度氮气(99.995%),但通过气体回收系统可循环使用,降低单次处理成本;维护费用涉及真空泵、加热元件等易损件更换,定期保养可延长设备寿命30%以上。成本优化策略包括:其一,采用模块化设计提升设备利用率,例如通过快速换模装置实现多品种工件连续处理;其二,开发低成本替代介质,如用混合气体(氮气+氦气)替代纯氦气;其三,建...

-

广州真空淬火厂家

真空淬火作为清洁热处理技术的展示,其环保优势体现在多个环节。首先,气淬工艺以气体为冷却介质,避免了油淬产生的油烟污染,例如单台真空气淬炉每年可减少VOCs排放约5吨,符合欧盟RoHS指令要求。其次,真空环境下的封闭处理减少了废气、废液的产生,例如与盐浴淬火相比,真空工艺无需处理含青化物的废盐,降低了危废处理成本。此外,现代真空淬火炉通过能量回收系统提升能效,例如北京华翔电炉的HZQL系列采用热交换器回收冷却气体热量,使综合能耗较传统设备降低15%以上。在可持续发展层面,真空淬火与表面强化技术(如真空渗氮)的结合,可延长模具使用寿命,例如汽车模具经真空淬火+渗氮处理后,寿命从10万次提升至50万...

-

杭州真空热处理工艺

真空淬火的冷却介质选择直接影响材料性能与工艺效果。气淬以高纯度氮气(N₂)、氩气(Ar)或氦气(He)为主,其中氮气因成本低、传热性适中成为主流选择,而氦气虽传热效率较高,但因价格昂贵多用于特殊场景。气淬的冷却速度可通过调节气体压力(0.1-2MPa)和流速实现分级控制,例如在马氏体转变临界区降低风量,可减少热应力导致的畸变。油淬则采用专门用于真空淬火油,其低饱和蒸气压特性避免在真空环境下挥发污染炉体,同时提供比气淬更快的冷却速度,适用于高碳高合金钢等需快速通过危险温度区的材料。水淬因冷却过于剧烈易引发开裂,只在特定合金中谨慎使用。介质选择需综合材料淬透性、工件尺寸及变形控制要求,例如薄壁工件...

-

四川齿轴真空淬火工艺

计算机模拟技术为真空淬火工艺优化提供了强大工具。通过建立材料热物理性能数据库(如导热系数、比热容随温度变化曲线),结合有限元分析(FEA)软件,可模拟工件在真空炉内的加热与冷却过程,预测温度场分布与组织演变。例如,在处理大型齿轮时,模拟可显示不同冷却介质压力下齿根与齿顶的温差,指导工艺参数调整以控制变形。此外,模拟技术还可优化装炉方式:通过虚拟排列工件位置,计算气流分布,确定较佳装载量与间距,避免实际生产中的试错成本。某企业应用模拟技术后,将新工艺开发周期从3个月缩短至1个月,同时将工件变形量波动范围从±0.1mm降至±0.03mm。真空淬火普遍应用于高精度零件和高性能材料的热处理。四川齿轴真...

-

乐山热处理真空淬火质量效果

真空淬火工艺参数(真空度、加热温度、保温时间、冷却介质压力)的调控具有高度的协同性,其设计哲学在于通过多参数的动态匹配实现组织演变的准确控制。真空度的选择需平衡氧化抑制与热传导效率:过高的真空度(低于10⁻³ Pa)虽能彻底消除氧化,但会降低辐射传热效率,导致加热速度过慢;而过低的真空度(高于10⁻¹ Pa)则可能引入微量氧化,影响表面质量。加热温度的确定需结合材料的相变点与淬透性:对于高合金钢,需接近Ac3温度以实现完全奥氏体化,同时避免过热导致的晶粒粗化;对于低碳钢,则需精确控制亚温淬火温度以保留少量未溶铁素体,提升韧性。冷却介质压力的调节是控制冷却速率的关键:低压气体(0.1-0.5 M...

-

乐山金属件真空淬火工艺

未来真空淬火技术将围绕“高性能、高精度、高效率、低成本”四大目标持续创新。在材料适应性方面,研究将聚焦于较高温合金、非晶合金、复合材料等新型材料的真空淬火工艺,例如通过脉冲磁场辅助加热提升非晶合金形成能力;在精度控制方面,微纳尺度真空淬火技术将成为热点,例如利用激光局部加热实现微器件(尺寸100℃/s)可缩短处理周期50%以上,满足大规模生产需求;在成本控制方面,3D打印技术与真空淬火的集成应用将减少模具制造环节,降低综合成本30%以上。此外,真空淬火与增材制造、表面改性等技术的复合工艺,将为高级制造业提供更全方面的解决方案。真空淬火采用惰性气体冷却或油冷方式进行快速冷却。乐山金属件真空淬火工...

-

北京机械真空淬火必要性

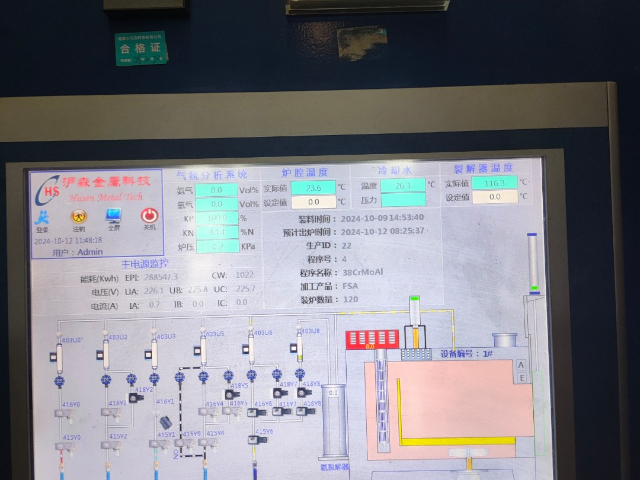

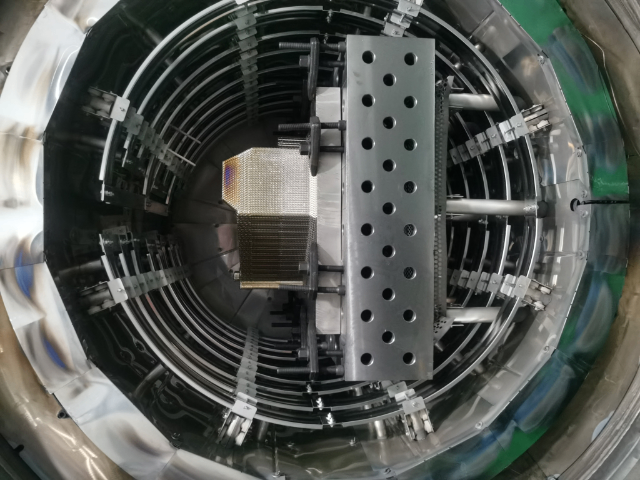

真空淬火炉是实施该工艺的关键设备,其结构设计与运行机制直接影响热处理质量。典型真空淬火炉由真空系统、加热系统、冷却系统、控制系统及炉体五大部分构成。真空系统通过机械泵与分子泵串联抽气,将炉内真空度降至10⁻³-10⁻⁵Pa,为热处理提供无氧化环境;加热系统采用石墨或钼镧合金作为发热体,通过辐射传热使工件均匀升温,炉温均匀性可控制在±5℃以内;冷却系统则根据工艺需求配置高压气淬装置或油淬槽,气淬装置通过风机驱动气体循环,实现工件表面与中心同步冷却,油淬槽则配备搅拌装置以增强冷却均匀性;控制系统集成温度、压力、气体流量等参数监测与调节功能,支持工艺程序存储与自动执行,确保热处理过程可重复性与稳定性...

-

热处理真空淬火品牌

真空淬火技术的发展需兼顾技术进步与社会责任,其伦理维度体现在三个方面:一是环境友好性,需通过工艺优化减少能源消耗与废弃物排放,例如采用真空低压渗碳技术替代传统气体渗碳,可降低甲烷排放量90%以上;二是安全性设计,需防止高温处理过程中的工件变形、开裂以及气体淬火时的飞溅风险,通过有限元分析预测应力分布,优化工件装夹方式;三是经济可及性,需在追求高性能的同时控制成本,通过模块化设备设计满足不同规模企业的需求,避免技术垄断导致的高级材料"卡脖子"问题。这种伦理思考要求工程师在技术创新中秉持"可持续发展"理念,使真空淬火技术成为推动社会进步的积极力量,而非少数领域的特权技术。真空淬火是一种实现清洁热处...

-

广州高速钢真空淬火适用范围

真空淬火的冷却介质选择直接影响材料性能与工艺效果。气淬以高纯度氮气(N₂)、氩气(Ar)或氦气(He)为主,其中氮气因成本低、传热性适中成为主流选择,而氦气虽传热效率较高,但因价格昂贵多用于特殊场景。气淬的冷却速度可通过调节气体压力(0.1-2MPa)和流速实现分级控制,例如在马氏体转变临界区降低风量,可减少热应力导致的畸变。油淬则采用专门用于真空淬火油,其低饱和蒸气压特性避免在真空环境下挥发污染炉体,同时提供比气淬更快的冷却速度,适用于高碳高合金钢等需快速通过危险温度区的材料。水淬因冷却过于剧烈易引发开裂,只在特定合金中谨慎使用。介质选择需综合材料淬透性、工件尺寸及变形控制要求,例如薄壁工件...

-

上海轴类真空淬火方案

气体淬火是真空淬火中应用较普遍的技术之一,其原理是通过高压惰性气体(如氮气、氩气)或非活性气体(如氦气)的强制对流,实现工件的快速冷却。与传统油淬或水淬相比,气体淬火具有冷却均匀、无污染、变形小等优势。在真空环境下,气体分子密度低,热传导效率较低,因此需通过提高气体压力(通常0.5-2MPa)和流速来增强冷却能力。例如,高压氮气淬火可达到与油淬相当的冷却速度,同时避免油淬产生的烟气污染和工件表面油污残留。气体淬火的冷却特性可通过调节气体压力、流速和喷嘴结构进行优化,例如采用多级压力控制,在马氏体转变区降低气体压力以减少热应力,从而降低淬火变形。此外,气体淬火适用于复杂形状零件的处理,如薄壁件、...

-

宜宾真空热处理方案

油淬火是真空淬火的传统冷却方式,适用于高碳高铬钢、合金结构钢等需高冷却速度的材料。其工艺关键在于淬火油的选择与流场控制:专门用于真空淬火油需具备低饱和蒸气压(200℃)、良好冷却性能等特性,以避免高温下挥发导致的真空度下降与火灾风险。油淬过程中,工件从真空炉转移至油槽的时间需控制在8-12秒内,以减少空气接触导致的氧化;油槽内配备搅拌装置与循环系统,通过强制对流提升冷却均匀性,同时控制油温在40-60℃以防止工件开裂。油淬后需进行碱液清洗与烘干处理,以去除表面油污,但此工序可能引入氢元素,需通过后续真空回火消除。真空淬火适用于对热处理变形和表面质量要求严格的零件。宜宾真空热处理方案真空淬火是一...

-

齿轴真空淬火费用

真空淬火通过优化加热和冷却过程,对材料的显微组织和力学性能产生明显影响。在加热阶段,真空环境消除了氧化和脱碳,保留了材料表面的碳含量和合金元素,从而维持了基体的硬度和耐磨性。同时,真空脱气作用可减少材料内部的氢、氧等有害气体,降低氢脆风险,提升材料的韧性和疲劳寿命。在冷却阶段,快速均匀的冷却可抑制粗大马氏体的形成,促进细小均匀的马氏体或贝氏体组织生成,进而提高材料的强度和硬度。此外,真空淬火后的残余应力分布更均匀,减少了因热应力导致的开裂倾向。对于某些特殊合金,如高速钢、模具钢,真空淬火还可促进碳化物的均匀析出,改善材料的红硬性和抗回火稳定性。研究表明,经真空淬火处理的高速钢刀具,其使用寿命可...

-

内江高速钢真空淬火变形量大吗

回火是真空淬火工艺中不可或缺的后续处理环节,其作用在于消除淬火应力、提升韧性,同时通过二次硬化效应优化材料性能。真空回火需在真空或惰性气体保护下进行,以避免工件表面氧化。回火温度与时间需根据材料特性准确控制:例如,高速钢经560℃三次回火后,可实现碳化物均匀析出,硬度达64-65HRC,同时冲击韧性提升30%;不锈钢经300-400℃低温回火后,可消除马氏体相变应力,耐腐蚀性明显增强。现代真空炉通过程序控制实现淬火-回火一体化操作,例如法国ECM公司开发的分级气淬技术,可在气淬过程中通过等温停留(180-200℃)实现自回火,省去单独回火工序,提升生产效率20%以上。真空淬火通过精确控制工艺参...

-

杭州钛合金真空淬火变形量大吗

与传统盐浴淬火或空气淬火相比,真空淬火在多个维度展现明显优势。首先,表面质量方面,真空淬火工件无氧化皮、无脱碳层,表面光洁度可达镜面效果,而盐浴淬火易产生盐渣残留,空气淬火则会导致表面氧化变色。其次,尺寸精度方面,真空淬火因热应力分布均匀,工件变形量可控制在0.05%以内,远优于常规淬火的0.2%-0.5%。再者,环境适应性方面,真空淬火无有害气体排放,符合绿色制造要求,而盐浴淬火产生的废盐需专业处理,存在环境污染风险。之后,工艺灵活性方面,真空淬火可通过调节气体压力或冷却介质实现多段冷却,满足不同材料的性能需求,而常规淬火工艺参数调整范围有限。真空淬火通过真空环境减少杂质对材料性能的影响。杭...

-

重庆钛合金真空淬火必要性

真空淬火是一种在真空环境下对金属材料进行加热后快速冷却的热处理工艺,其关键目标是通过控制氧化、脱碳等表面反应,实现工件的高精度尺寸稳定性和优异力学性能。与传统淬火工艺相比,真空环境消除了空气中的氧气、水蒸气等活性气体对材料表面的侵蚀,避免了氧化皮生成和表面脱碳现象。该工艺的冷却介质涵盖惰性气体(如高纯氮气、氩气)、真空淬火油及水基介质,其中气体淬火因无油污残留、表面清洁度高,成为精密零件加工的主流选择。例如,在高速钢刀具制造中,真空淬火可使刀具刃口保持锐利状态,减少后续磨削加工量,同时提升材料韧性,延长使用寿命。真空淬火普遍用于强度高的不锈钢、钛合金等材料的强化处理。重庆钛合金真空淬火必要性随...

-

南充钛合金真空淬火加工厂

变形控制是真空淬火的关键挑战之一,其根源在于热应力与组织应力的叠加。工艺设计需从加热、冷却及装炉方式三方面综合优化:加热阶段采用分段升温(如500℃、800℃、淬火温度三段保温),可减少因热膨胀系数差异导致的内应力;冷却阶段通过分级气淬技术,在Ms点附近降低气体压力,延长等温时间,使表面与心部同步转变,例如法国ECM公司通过Quench AL软件模拟,将齿轮齿向畸变从13μm降至4μm。装炉方式则需根据工件形状调整,例如细长杆件采用垂直悬挂或套筒固定,避免因自重导致弯曲;薄壁圆盘类工件采用间隔排列的,确保气流均匀穿透,减少边缘效应。此外,炉体结构设计亦影响变形,如立式高压气淬炉通过工件旋转加热...

-

山东齿轴真空淬火适用范围

面对极端服役环境,真空淬火工艺需进行针对性设计,其哲学内核在于通过组织调控实现环境-性能的动态匹配。在深海高压环境中,钛合金需通过真空淬火消除加工硬化,再通过时效处理形成细小α相以抵抗氢致开裂,此时淬火工艺需精确控制冷却速率以避免β相残留;在航天器再入大气层时,热防护系统用C/C复合材料需通过真空淬火调整碳基体结构,再通过化学气相渗透(CVI)优化界面结合强度,以承受2000℃以上的瞬时高温,此时淬火工艺需兼顾基体致密化与残余应力控制。这种环境适应性设计体现了工艺设计的场景化思维:通过调控组织形态(如晶粒尺寸、相组成、析出相分布),使材料在特定温度、压力、腐蚀介质组合下表现出较佳性能,展现了真...

-

苏州真空热处理品牌

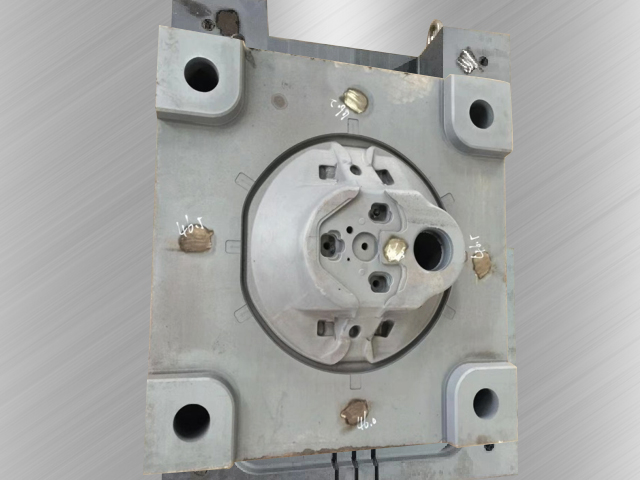

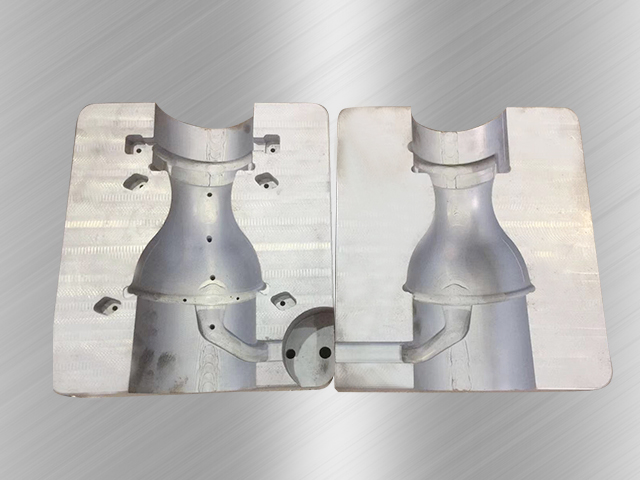

模具制造是真空淬火的主要应用领域,其关键价值在于满足模具对高硬度、高耐磨性与低变形的综合要求。以塑料模具钢(如P20)为例,真空淬火可在580-620℃回火后获得52-56HRC的硬度,同时因组织均匀性优异,模具型腔尺寸稳定性达±0.02mm/年,满足精密注塑需求。对于冷作模具钢(如Cr12MoV),真空淬火通过控制冷却速度(如采用分级淬火),可在保持60-62HRC硬度的同时,将冲击韧性提升至20J/cm²以上,明显延长模具使用寿命。此外,真空淬火还可处理复杂结构模具:例如,带细长芯棒的压铸模具,通过垂直装炉与高压气淬,可确保芯棒与型腔同步冷却,避免因冷却不均导致的开裂失效。真空淬火通过控制...

-

绵阳模具真空淬火国家标准

模具制造对热处理的要求极为严苛,真空淬火凭借其变形小、表面质量高的特性,成为高级模具的主选工艺。在塑料模具领域,真空淬火可确保型腔尺寸精度,例如精密注塑模经真空处理后,型腔尺寸公差可控制在±0.005mm以内,满足光学镜片等高精度产品的需求。在冷作模具中,真空淬火与深冷处理的结合可明显提升韧性,例如Cr12MoV钢经真空淬火+深冷(-196℃)后,冲击韧性从12J/cm²提升至25J/cm²,有效减少了崩刃现象。对于热作模具,真空淬火后的高温性能优化尤为关键,例如H13钢经真空处理后,在600℃下的硬度保持率较常规处理提高20%,满足了压铸模具对热稳定性的要求。此外,真空淬火与预硬化技术的结合...

-

南充局部真空淬火要求

真空淬火技术虽具有明显性能优势,但其设备投资与运行成本较高,需通过经济性分析与成本优化实现可持续应用。设备投资方面,真空淬火炉价格是普通淬火炉的3-5倍,主要源于其高真空系统、精密加热与冷却装置;运行成本则包括能耗、气体消耗与维护费用,例如高压气淬需消耗大量高纯度氮气,增加气体成本。为提升经济性,企业需从工艺优化、设备选型与生产管理三方面入手:工艺优化方面,通过模拟与实验确定较佳工艺参数,减少试错成本;例如,采用分级淬火替代单级淬火,可降低气体压力需求,减少气体消耗。设备选型方面,根据生产规模选择合适炉型,例如小批量生产选用单室炉,大批量生产选用双室或多室炉,提升设备利用率。生产管理方面,通过...

-

杭州真空淬火在线咨询

真空淬火的冷却介质主要包括惰性气体(氮气、氩气)、真空淬火油及水基介质。惰性气体冷却(气淬)具有无污染、易清洗、变形小的优势,适用于高速钢、模具钢等要求表面光洁度的材料。其中,氮气因成本低、传热系数适中(约25W/m·K)成为主流选择,而氩气虽传热性更优(约50W/m·K),但高成本限制了其应用范围。真空淬火油通过剧烈搅拌形成涡流,冷却速度可达800℃/s,适用于大截面工件(如直径>200mm的轴类),但油淬后需进行碱洗除油,增加工序成本。水基介质(如PAG聚合物溶液)因冷却速度过快(>1000℃/s),易导致工件开裂,只用于薄壁件或特殊合金处理。介质选择需综合考量材料淬透性、工件尺寸及后续加...

-

南充局部真空淬火价格

材料预处理(如锻造、退火、正火)对真空淬火效果有明显影响。合理的预处理可消除材料内部的残余应力、改善组织均匀性,为后续淬火提供良好的初始状态。例如,锻造后的模具钢需进行球化退火,以获得均匀的球状珠光体组织,提升淬透性和减少淬火变形;铸件则需通过正火处理细化晶粒,避免粗大组织导致的淬火开裂。此外,预处理还可调整材料的化学成分均匀性,减少偏析对淬火性能的影响。在真空淬火前,工件表面需进行清洁处理(如喷砂、酸洗),以去除油污、氧化皮等杂质,确保真空环境的纯净度。通过预处理与真空淬火的协同作用,可明显提升材料的综合性能和使用寿命。真空淬火通过真空环境减少杂质对材料性能的影响。南充局部真空淬火价格真空淬...

-

杭州金属件真空淬火

现代真空淬火炉采用模块化设计,关键部件包括真空腔体、加热系统、冷却装置及控制系统。真空腔体通常由双层水冷不锈钢制成,内壁敷设高密度石墨毡或金属隔热屏,既保证高温下的结构稳定性,又减少热量散失。加热系统多采用石墨或钼镧合金电阻带,通过辐射传热实现均匀升温,部分高级设备配备对流加热模块,在低温段通过循环气体加速温度均匀化。冷却装置是气淬工艺的关键,其设计涵盖高压风机、导风板及喷嘴阵列,例如法国ECM公司的分级气淬系统可通过变频驱动技术调节气体压力(0-2MPa),配合360°环形或上下贯穿式气流设计,实现冷却速度的准确控制。控制系统则集成温度、压力、真空度等多参数监测,结合工艺数据库实现自动化操作...

-

乐山金属件真空淬火检验方法

残余应力是热处理工艺中不可避免的产物,其分布状态直接影响材料的尺寸稳定性与疲劳性能。真空淬火通过工艺参数的优化实现了残余应力场的主动调控,其机制包含两个方面:一是通过控制冷却速率调节相变应力,高压气体淬火时快速冷却导致马氏体转变产生的体积膨胀被限制,形成较高的表面残余压应力;低压气体淬火时缓慢冷却使相变应力充分释放,残余应力幅值明显降低。二是通过真空环境下的均匀加热减少热应力,传统淬火中工件表面与心部的温度梯度可达数百摄氏度,导致严重的热应力集中;而真空辐射加热使工件温度均匀性优于±5℃,从源头上抑制了热应力的产生。更先进的技术通过在淬火过程中施加脉冲磁场或超声波,利用洛伦兹力或声流效应进一步...

-

绵阳热处理真空淬火价格

当前,真空淬火技术正朝智能化、绿色化与多功能化方向发展。智能化方面,通过集成物联网(IoT)与大数据技术,实现设备状态实时监测与工艺参数自适应调整,例如,根据工件尺寸自动计算较佳加热功率与冷却压力;绿色化方面,开发低GWP(全球变暖潜值)冷却介质(如氢氟烯烃替代传统氟利昂),减少环境影响;多功能化方面,将真空淬火与真空渗碳、真空烧结等工艺集成,形成“一站式”热处理生产线,提升生产效率。然而,技术发展仍面临挑战:例如,超大型真空淬火炉(有效尺寸>3m)的密封性与加热均匀性难以保证;高温合金(如Inconel 718)的真空淬火需在1120℃以上进行,对设备材料耐温性提出极高要求;此外,复合材料(...

-

零件真空淬火

随着工业4.0的发展,真空淬火工艺正加速向自动化、智能化转型。现代真空炉普遍配备PLC控制系统,可实现温度、压力、真空度等参数的实时监测与自动调节,例如北京华翔电炉的立式高压气淬炉,通过触摸屏界面可调用200组以上工艺曲线,确保不同材料的处理一致性。更先进的系统还集成了工艺模拟软件,如法国ECM公司的Quench AL,可预测冷却过程中的温度场与应力场,优化气体压力与流速参数,将畸变控制精度提升至±0.01mm。在智能化层面,部分设备已实现远程诊断与维护,例如通过物联网技术实时上传设备运行数据,厂家可提前预警故障,减少停机时间。此外,机器学习算法的应用正在改变工艺开发模式,例如通过分析历史数据...

-

上海锰钢真空淬火必要性

真空淬火工艺流程包含预热、真空处理、淬火、回火四大关键环节。预热阶段通过阶梯式升温(通常500-700℃)消除工件内部应力,改善材料可加工性,同时避免直接高温加热导致的裂纹风险。真空处理阶段需将炉内气压抽至10⁻³Pa以下,并保持1-2小时以彻底排除材料内部气体与杂质,此过程对高合金钢尤为重要,可明显降低氢脆风险。淬火环节需根据材料特性选择冷却介质:高速钢、模具钢等可采用高压氮气(0.7-4MPa)实现气淬,而高碳高铬钢则需配合真空淬火油以获得更高硬度。回火阶段通过200-600℃保温处理,可消除淬火应力、提升韧性,同时通过多次回火实现二次硬化效应。整个工艺过程中,温度均匀性控制(±1℃)、真...

-

四川热处理真空淬火硬度

真空淬火技术起源于20世纪中期,随着航空航天工业对高性能材料的需求增长而逐步完善。早期真空炉受限于设备密封性与加热效率,只能处理小型零件;现代真空淬火炉已发展为集高真空度、快速加热、多模式冷却于一体的综合系统,可处理直径超1米、重量达数吨的复杂构件。从技术定位看,真空淬火属于精密热处理范畴,其工艺参数(如真空度、加热速率、冷却介质压力)需与材料成分、零件几何形状准确匹配。例如,高速钢刀具淬火需在1250℃奥氏体化后,采用高压氮气(0.5-2MPa)实现60-100mm的有效淬透深度,而钛合金则需避免氮气冷却以防止氮化钛脆性相生成。这种对工艺细节的严苛要求,使真空淬火成为高级制造领域(如模具、航...

-

山东齿轴真空淬火方式

真空淬火工艺参数(真空度、加热温度、保温时间、冷却介质压力)的调控具有高度的协同性,其设计哲学在于通过多参数的动态匹配实现组织演变的准确控制。真空度的选择需平衡氧化抑制与热传导效率:过高的真空度(低于10⁻³ Pa)虽能彻底消除氧化,但会降低辐射传热效率,导致加热速度过慢;而过低的真空度(高于10⁻¹ Pa)则可能引入微量氧化,影响表面质量。加热温度的确定需结合材料的相变点与淬透性:对于高合金钢,需接近Ac3温度以实现完全奥氏体化,同时避免过热导致的晶粒粗化;对于低碳钢,则需精确控制亚温淬火温度以保留少量未溶铁素体,提升韧性。冷却介质压力的调节是控制冷却速率的关键:低压气体(0.1-0.5 M...