商机详情 -

在二维材料(石墨烯)浓缩中碟式陶瓷膜技术原理

对于化工行业的己内酰胺提纯,旋转膜系统与碟式陶瓷膜的技术组合优化了生产工艺。己内酰胺生产中,粗品含有环己酮肟、硫酸铵等杂质,传统蒸馏提纯步骤繁琐,能耗高。旋转膜系统先去除粗品中的固体杂质(去除率>99.8%);碟式陶瓷膜耐有机溶剂(如苯、甲苯),通过超滤功能截留环己酮肟(截留率>95%),透过液经进一步处理得到高纯度己内酰胺。应用该组合后,己内酰胺纯度从 95% 提升至 99.9%,杂质含量降至 0.1% 以下,且蒸馏步骤减少 1 次,能耗降低 30%,己内酰胺回收率达 92%。同时,截留的环己酮肟可重新用于己内酰胺合成,减少了原料浪费,提升了己内酰胺生产的经济性,满足纺织用尼龙 6 切片的原料要求。碟式陶瓷膜的抗污染能力较强,表面不易吸附污染物,减少膜污染现象,降低清洗频率,维持稳定的分离性能。在二维材料(石墨烯)浓缩中碟式陶瓷膜技术原理

在化工行业的有机酸(如甲酸、乙酸)提纯中,旋转膜系统与碟式陶瓷膜展现出明显优势。有机酸发酵液中含有菌丝体、蛋白质、多糖等杂质,传统蒸馏提纯能耗高,且易导致有机酸分解。旋转膜系统先去除发酵液中的菌丝体(去除率>99.9%),减少后续膜污染;碟式陶瓷膜耐酸碱(pH 1-13),通过超滤功能截留蛋白质与多糖(截留率>98%),透过液有机酸纯度提升至 95% 以上。以乙酸提纯为例,该组合处理后,乙酸纯度从发酵液中的 80% 提升至 99.2%,杂质含量降至 0.8% 以下,能耗为蒸馏提纯的 1/4,且乙酸的回收率达 90%,避免了蒸馏过程中乙酸的分解损失,满足医药级有机酸的纯度标准,同时缩短了提纯周期,提升了生产效率。在啤酒除杂中的碟式陶瓷膜的使用方法动态错流技术适配碟式陶瓷膜模块化设计,灵活调整参数,适应不同工况。

在果汁加工中,碟式陶瓷膜(超滤级,孔径 10-50nm)是替代传统硅藻土过滤的高效澄清设备。果汁(如苹果汁、橙汁)中含有果肉残渣、果胶、蛋白质等胶体物质,传统过滤易导致滤饼堵塞,需频繁更换硅藻土,且澄清效果不稳定,果汁易出现二次浑浊。碟式陶瓷膜通过精确截留胶体物质(果胶截留率>98%,蛋白质截留率>95%),同时保留果汁中的维生素、糖分等有效成分,澄清后果汁透光率可达 95% 以上,储存期延长至 6 个月以上,且无硅藻土残留风险。以苹果汁澄清为例,采用碟式陶瓷膜系统,操作温度控制在 25-40℃(避免高温破坏营养),操作压力 0.2-0.4MPa,渗透通量稳定在 50-80LMH,处理效率是传统过滤的 2-3 倍。此外,膜组件可通过在线化学清洗(采用 0.5%-1% 的 NaOH 与柠檬酸交替清洗)恢复通量,单支膜的使用寿命可达 3-5 年,明显降低食品企业的耗材成本与维护工作量。

膜污染是影响膜分离系统效率的关键问题,碟式陶瓷膜通过结构设计与表面改性,具备较强的抗污染能力。从结构上看,碟膜片的双面导流沟槽设计让流体形成强烈的错流扰动,减少杂质在膜面的沉积;膜孔呈多孔网状结构,不易被细小颗粒堵塞。从表面改性看,通过 “亲水性涂层”(如二氧化钛、氧化铝涂层)可降低膜表面的接触角(从 80° 降至 30° 以下),减少有机污染物的吸附;通过 “荷电改性”(如引入氨基、羧基)可利用电荷排斥作用,减少带相反电荷胶体(如粘土、蛋白质)的附着。在实际应用中,还可通过优化操作参数进一步提升抗污染能力:控制错流速度在 1.5-2.5m/s(增强流体剪切力)、采用 “脉冲反洗”(每 30-60 分钟反洗 1 次,反洗时间 10-30 秒)、添加少量阻垢剂(如聚羧酸类)。例如,处理高浊度市政污水时,经优化后的碟式陶瓷膜系统,膜污染速率降低 40%,清洗周期从 3 天延长至 7 天,明显提升了系统的稳定性与处理效率。动态错流优化碟式陶瓷膜表面流场,减少膜孔堵塞,维持稳定分离性能。

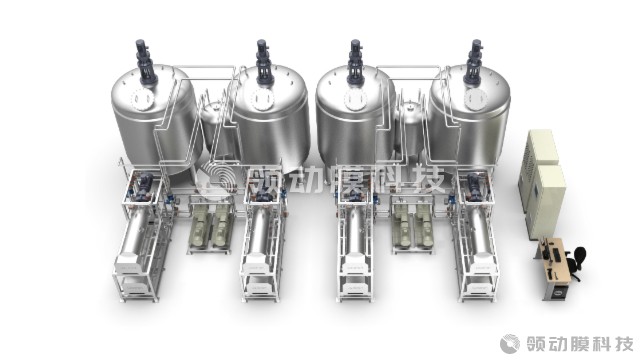

在化工行业的酸碱溶液净化中,旋转膜系统与碟式陶瓷膜的技术组合解决了传统净化方式的瓶颈。化工生产中常用的酸碱溶液(如硫酸、氢氧化钠溶液)在循环使用过程中,易混入金属离子、悬浮杂质等,导致溶液纯度下降,影响生产效率与产品质量。传统净化方式(如离子交换、沉淀过滤)易产生二次污染,且净化周期长。旋转膜系统的动态过滤特性,能在高浓度酸碱环境下稳定运行,减少膜面污染;碟式陶瓷膜则因耐酸碱腐蚀(可耐受 pH 0-14),能精确截留金属离子(如 Fe³⁺、Cu²⁺)与悬浮杂质(截留率>99%)。以电镀行业的硫酸溶液净化为例,该组合可去除硫酸中的 Fe³⁺(浓度从 500ppm 降至 5ppm 以下)与悬浮颗粒(粒径>1μm,去除率达 99.8%),净化后的硫酸溶液可重新用于电镀工艺,溶液循环利用率达 90% 以上,减少了酸碱溶液的排放量,降低了企业的采购成本与环保压力。旋转膜 + 碟式陶瓷膜,适应高浓度流体,拓宽分离应用范围。在生化系统废水处理中碟式陶瓷膜设备工程设计

在工业废水回用中,它可对废水进行深度处理,去除水中的污染物,使处理后的废水达到回用标准。在二维材料(石墨烯)浓缩中碟式陶瓷膜技术原理

持续的技术创新是碟式陶瓷膜发展的关键动力。在基材研发上,新型复合陶瓷材料不断涌现,如将碳纳米管与氧化铝复合,制备出的碟式陶瓷膜机械强度提升 50% 以上,同时具备更优异的抗污染性能,通量稳定性大幅增强。在制备工艺方面,3D 打印技术开始应用于膜制备,可实现膜孔结构的精确定制,根据不同分离需求设计独特的膜孔形状与分布,进一步提升分离效率与选择性。此外,智能化膜系统也成为研究热点,通过传感器实时监测膜运行参数(如通量、压力差),并自动调整操作条件,实现膜系统的更优运行,这些技术创新将不断拓展碟式陶瓷膜的应用边界,提升其在市场中的竞争力。在二维材料(石墨烯)浓缩中碟式陶瓷膜技术原理