商机详情 -

无锡碟式陶瓷膜技术指导

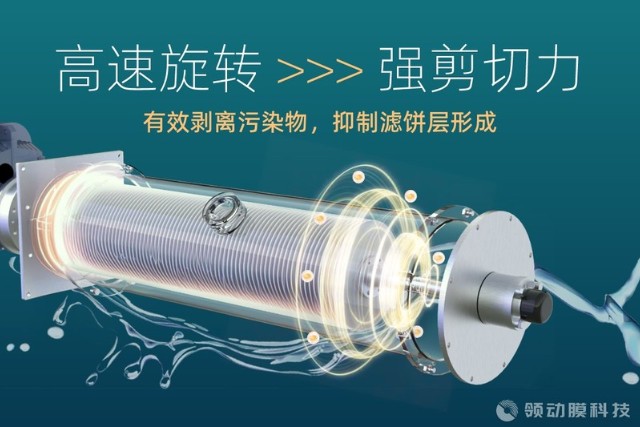

对于化工行业中高分子材料的溶液过滤,旋转膜系统与碟式陶瓷膜提供了高效、稳定的处理方案。高分子材料溶液(如聚乙烯醇溶液、聚丙烯腈溶液)在加工前需去除凝胶颗粒、未溶解的原料杂质,传统过滤设备(如袋式过滤器)易堵塞,需频繁更换滤袋,影响生产连续性。旋转膜系统的高速旋转(转速300-1000rpm)产生的湍流,能有效防止凝胶颗粒在膜面堆积,延长过滤周期;碟式陶瓷膜则以其高机械强度,耐受高分子溶液的高粘度(粘度可达1000cP),且孔径均匀(孔径200-500nm),能彻底截留凝胶颗粒(去除率达)。在聚乙烯醇纤维生产中,该组合用于过滤聚乙烯醇溶液,过滤通量稳定维持在50-80LMH,过滤周期延长至传统袋式过滤的5倍以上,减少了滤袋更换频率,提升了生产连续性,同时避免了凝胶颗粒导致的纤维断丝问题,纤维成品率提升3%-5%。 它的占地面积较小,在相同处理量下,所需安装空间比传统分离设备更少,适合空间有限的生产场地。无锡碟式陶瓷膜技术指导

在化工行业的涂料与油墨生产中,旋转膜系统与碟式陶瓷膜用于物料的精细过滤,提升产品质量。涂料与油墨物料中,若存在未分散的颜料颗粒、杂质纤维,会导致产品出现颗粒、色差等问题,影响涂层效果。传统过滤方式(如滤芯过滤)易堵塞,且难以彻底去除微小颗粒(粒径<5μm)。旋转膜系统的高速旋转产生的剪切力,能将团聚的颜料颗粒打散,促进颗粒与物料的分离;碟式陶瓷膜则以其窄孔径分布(孔径1-5μm),精确截留微小杂质颗粒(去除率达),同时不影响涂料与油墨的流变性能。在水性涂料生产中,该组合用于过滤涂料物料,过滤后涂料的颗粒度(粒径>1μm)控制在5ppm以下,涂层表面光滑度提升20%-30%,且涂料的储存稳定性延长至6个月以上,避免了传统过滤导致的涂料粘度变化与性能衰减,满足涂料的生产要求。 荆门碟式陶瓷膜有几种多为氧化铝、氧化锆等陶瓷材料,耐高温、耐腐蚀,让碟式陶瓷膜在恶劣工况下也能稳定工作,延长使用寿命。

碟式陶瓷膜产业在全球范围内逐渐形成产业集群,呈现出明显的区域发展特色。在欧洲,德国、法国等国家依托先进的材料科学与精密制造技术,形成了以膜材料研发、膜组件制造为主的产业集群,产品主要应用于生物医药、电子等对膜性能要求极高的领域;在亚洲,中国、韩国等国家凭借庞大的市场需求、完善的工业体系与成本优势,构建了涵盖原材料生产、膜制备、设备集成与工程服务的完整产业链,在市政污水、食品工业等大规模应用领域占据重要地位。产业集群的形成促进了区域内企业间的技术交流、资源共享与协同创新,推动碟式陶瓷膜产业在不同区域实现特色化、差异化发展。

在化工废水资源化处理中的物料回收环节,旋转膜系统与碟式陶瓷膜发挥着重要作用。化工废水(如农药生产废水、染料中间体废水)中常含有可回收的有机溶质(如甲醇、乙醇、染料单体),传统处理方式多直接排放或简单处理,造成资源浪费与环境污染。旋转膜系统的动态过滤特性,能应对废水中高悬浮物、高 COD 的复杂水质,减少膜污染;碟式陶瓷膜则凭借耐酸碱、抗污染的性能,在高盐、高有机物浓度的废水中稳定运行。以染料中间体废水处理为例,该组合先通过旋转膜系统去除废水中的悬浮颗粒与大分子杂质(去除率达 98%),再利用碟式陶瓷膜的纳滤功能截留染料单体(截留率>95%),透过液中的甲醇可进一步回收利用。实现染料单体回收率达 85% 以上,甲醇回收率超 90%,处理后的废水 COD 降低 60%-70%,既减少了污染物排放,又实现了资源循环,为企业创造额外经济效益。在造纸工业中,碟式陶瓷膜可用于纸浆废水处理,去除废水中的纤维和有机物,实现废水回用和纤维回收。

针对化工行业的聚醚多元醇浓缩工艺,旋转膜系统与碟式陶瓷膜的联用有效解决了传统浓缩的痛点。聚醚多元醇生产中,需将固含量从30%浓缩至70%,传统真空浓缩易因高温(120℃以上)导致聚醚氧化发黄,影响下游聚氨酯产品性能。旋转膜系统通过高速旋转(转速600-1200rpm)形成湍流,降低浓差极化,减少聚醚在膜面的滞留;碟式陶瓷膜耐高温(耐受100℃)、耐高压(操作压力),可在60-80℃下实现高效浓缩。应用该组合后,聚醚固含量稳定达到70%,色泽保持无色透明,氧化度降低至以下,能耗为真空浓缩的1/3,且浓缩过程中聚醚的羟值偏差控制在±2mgKOH/g,满足聚氨酯发泡的工艺标准。 在工业废水回用中,它可对废水进行深度处理,去除水中的污染物,使处理后的废水达到回用标准。荆门碟式陶瓷膜有几种

碟式陶瓷膜机械强度更高,不易破损,在安装、运输和使用过程中,能减少因外力导致的损坏,降低维护成本。无锡碟式陶瓷膜技术指导

在化工行业的含酮废水处理中,旋转膜系统与碟式陶瓷膜协同实现了酮类物质回收与废水达标。含酮废水(如bing tong生产废水)中酮浓度可达 800-2000mg/L,传统生化处理易因酮毒性影响处理效果。旋转膜系统的动态过滤模式,能去除废水中的悬浮杂质(去除率>99%),减少膜污染;碟式陶瓷膜经疏水改性后,对bing tong截留率达 85% 以上,透过液酮浓度降至 100mg/L 以下。回收的bing tong经精馏后纯度达 99.5% 以上,可重新用于化工反应,回收率超 82%;透过液经生化处理后 COD 降至 180mg/L 以下,达到排放标准。该组合相比传统萃取法,bing tong回收率提升 18%,且无萃取剂残留,降低了废水后续处理难度,同时减少了bing tong的采购成本,为化工企业创造了额外经济效益。无锡碟式陶瓷膜技术指导