商机详情 -

定子局部放电检测设备安装

在零件层级评估NVH比在装配层级评估更有利。因其可在装配前及时识别零件的缺陷(如几何尺寸偏差),避免装配完成后想要改善零件质量可能为时已晚。考虑到变速箱和减速机的高精度要求,在产品装配前检查各零件的尺寸、外观显然是明智之举。本质上NVH检测的原理是通过施加与实际工况相似(甚至更高)的转速和扭矩值来对齿轮进行检测。由于机器的底座结构由花岗岩制成,Marposs设备坚固耐用,不会受到外界的干扰和噪音的影响。待测齿轮(工件)与标准齿轮啮合,其啮合状态可参考单啮工况(中心距固定)。输出测试参数是零件(或标准件)的角加速度,使用编码器(TE检查)和扭矩加速计(TAC检查)进行即时评估和长期评估。Marposs为齿轮变速箱壳体提供量身定制的泄漏测试解决方案,可满足行业内手动或全自动的多选项解决方案。定子局部放电检测设备安装

检测设备

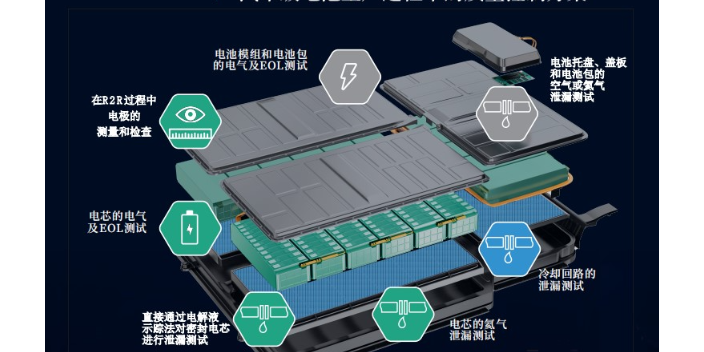

描述凡是使用有机电解液的电芯,均可通过这项技术来检测(纽扣电芯、圆柱电芯、方形电芯或软包电芯)。这项技术可跟踪锂离子电芯中常用的多种不同成分,例如碳酸二甲酯(DMC),碳酸二乙酯(DEC),碳酸甲乙酯(EMC),丙酸丙酯(PP)等。这项技术可在不同工艺阶段检测电芯:如,注液和密封后检测,化成后检测,degassing和**终密封后检测,还可在EOL测试中检测。测试期间电芯置于真空箱内。如果电芯外壳泄漏,电解液部分成分将气化,逸出电芯进入真空箱内。这项检测的基本原理就是:用四极质谱仪示踪电解液蒸汽,以此测量泄漏情况。此检测方法可用于大批量生产的生产线,检测速度快且全程自动化,满足电芯生产的高节拍要求。我们针对这项检测开发了一系列不同的工艺方式(专利申请中),可以有效缩短周期。根据电芯的类型(纽扣、圆柱、方形或软包)及尺寸不同,可对真空箱的尺寸和形状、真空箱内的电芯数量、测试周期等进行定制化设计。首页图片为采用电解液示踪技术自动检测电芯泄漏的方案,,该方案运用于纽扣电芯的自动化高节拍量产。为避免电芯污染真空箱,首先需要进行了一次大漏测试,以排除有明显泄漏缺陷的电芯。上海燃料电池检测设备方法变速箱垫片选型与装配工艺主要用于调整一组圆锥轴承的预加载或两个配对齿轮的齿隙。

对于光学测量不到的特征,G25是一个完美的互补。这些测量特征通常包括:•键槽深度,角度,对称度•孔•平面的形位特征•轴向跳动。接触式轴向测头通过智能集成的轴向接触式测头,可进一步拓展Optoquick的功能。这使得Optoquick能够实现以下附加功能:•小公差的轴向跳动度•用户定义半径处的轴向长度•穿过工件轴线的测量•光学测量不到的区域。通过将光学与接触式技术,以及完整的马波斯设计结合起来,Optoquick可提供高于行业标准的扩展测量功能。通过此独特的技术集成,Optoquick可快速测量规定半径处的轴向单跳动和全跳动。

在半导体行业,圆晶减薄当然是非常精密的加工过程。在减薄过程中,需要用接触式或非接触式传感器严格控制加工过程。从步骤来看,封装前,圆晶需要达到正确的厚度,这是半导体生产的关键。圆晶背面研磨(圆晶减薄)是一种半导体生产工序,在此期间需要严格控制圆晶厚度,使圆晶达到超薄的厚度,可叠放和高密度封装在微型电子器件中。马波斯传感器甚至可检测到砂轮与圆晶接触的瞬间或检查任何过载。同时,马波斯传感器可在干式和湿式环境中可靠地在线测量厚度。在不同工艺阶段对定子进行的绝缘测试是评估组件质量和可靠性的关键操作。

在定子检测方面,马波斯电池行业解决方案包括测量和检测的定制化解决方案和定子电性能测试。在电池壳体方面,马波斯电池行业解决方案包括压铸工艺监控、金属切削过程中的刀具检查和过程监控、尺寸测量和目视检查泄漏测试产品和应用。在片发卡扁线方面,马波斯电池行业解决方案包括用于漆包电磁线的在线控制、激光方案在线测量和检查光学尺寸测量。在硅钢片方面,硅钢片成型过程智能监控、硅钢片的质量检查和铁芯的接触式/非接触式测量。定子的质量控制意味着检查整个生产链的各种电气特性。特别是绝缘试验和局部放电测试在工艺的不同阶段进行。耐压检测

进行氦气试漏的方法有多种,即对真空腔进行整体测试 这体现的是优异与有效的选择。定子局部放电检测设备安装

Optoflash测量系统特别易于使用:开放式的装载区域,符合人机工程学原理的尾架系统,可方便地夹紧待测工件。基于触屏显示器的软件用户界面—可为用户提供良好的操作体验。Optoflash可以实现一键操作启动测量循环,同时,智能联结带有7个USB集成端口,可方便地连接打印机、二维码扫码器、工厂网络系统或其它外部存储器等。Optoflash的显示器可设置在一个活动自如的臂架之上,可安装于测量装置的任意一侧。Optoflash测量系统配备了马波斯的软件用户界面。定子局部放电检测设备安装