商机详情 -

上海点胶加工发展

高科技电子时代,产品的多样化,使精密点胶机的应用也越来越***。生产厂家在使用精密点胶机进行生产时,在生产制程中还是会遇到各种**小小的点胶问题。下面是阿莱思斯技术人员为大家总结的几个点胶工艺中常出现的问题以及解决办法,供大家学习参考。1.拉丝/拖尾;现象:拉丝/拖尾、点胶中常见缺陷。产生原因:胶嘴内径太小、点胶压力太高、胶嘴离PCB的间距太大、粘胶剂过期或品质不好、贴片胶粘度太高、从冰箱中取出后未能到室温、点胶量太多等。解决办法:改换内径较大的胶嘴、降低点胶压力、调节“止动”高度、换胶,选择适合黏度的胶种、从冰箱中取出后应室温(约4h)、调整点胶量。2.胶嘴堵塞;现象:胶嘴出量偏少活没有胶点出来。产生原因:***内未完全清洗干净、贴片胶中混入杂质、有堵孔现象、不相容的胶水相混合。解决办法:换洁净的针头、换质量较好的贴片胶、贴片胶牌号不应搞错。3.空打;现象:只有点胶动作,不出现胶量。产生原因:混入气泡、胶嘴堵塞。解决办法:注射筒中的胶应进行脱气泡处理(特别是自己装的胶)、按胶嘴堵塞方法处理。点胶加工设备的维护成本较低,适合长期使用。上海点胶加工发展

点胶加工

点胶加工在智能穿戴设备制造中的作用日益凸显。在智能手表、手环等产品中,点胶用于屏幕与外壳的粘接、电池的固定、传感器的封装等。随着智能穿戴设备向轻薄化、小型化方向发展,对点胶的精度和空间适应性提出了更高的要求。点胶设备需要能够在狭小的空间内进行精确点胶,同时还要保证胶水的性能和粘接强度。此外,智能穿戴设备对外观和舒适性也有较高的要求,因此点胶的美观度和对人体皮肤的友好性也成为了重要的考虑因素。为了满足这些需求,点胶加工通常采用柔软、环保的胶水,并结合先进的点胶工艺和设备,实现高质量的生产。浙江常规点胶加工品牌点胶加工可以实现胶水的精确滴落,适用于小尺寸产品的组装。

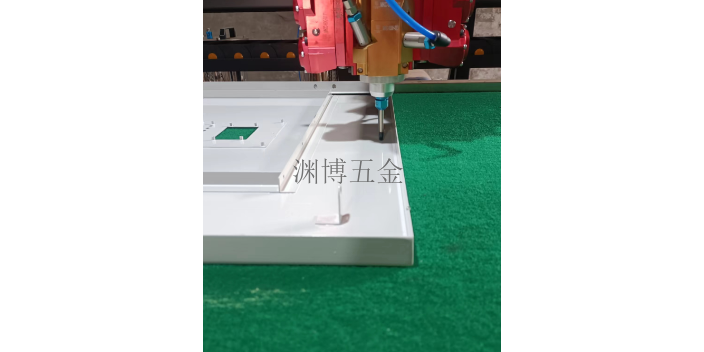

点胶加工的基本原理建立在对胶水精确控制和挤出的基础上。通常,整个系统由胶水供应装置、压力控制装置、点胶阀和点胶针头组成。胶水供应装置负责存储和提供所需的胶水,确保胶水的充足供应。压力控制装置是主要之一,它通过调节内部的压力来决定胶水从储存容器中挤出的速度和力量。点胶阀则如同一个精密的开关,精确控制着胶水的流动与停止。而点胶针头的形状和尺寸则直接影响着胶水挤出后的落点形状和大小。当压力作用于胶水时,胶水会顺着管道经过点胶阀,终从针头挤出。在这个过程中,每一个环节都需要高度的精确性和稳定性,以确保每次点胶的胶量、速度和位置都符合预定的要求。只有这样,才能实现高质量、高精度的点胶效果。

点胶加工在汽车制造领域的应用也日益。在汽车电子系统中,点胶用于电路板的防护和元件的固定,提高电子设备的可靠性和抗振动能力。汽车的发动机部件、变速箱、制动系统等也需要点胶来实现密封和防漏。例如,发动机缸盖的密封、油封的安装等都离不开精确的点胶工艺。点胶加工还能够提高汽车零部件的装配效率和质量。通过自动化点胶设备,可以快速完成复杂形状部件的粘接和密封,减少人工操作带来的误差和不一致性。此外,随着汽车轻量化的发展趋势,越来越多的复合材料和轻质金属被应用于汽车制造中。点胶加工在这些新型材料的连接和固定方面发挥着重要作用,为汽车的性能提升和节能减排做出了贡献。来图定制、样品定制及各种非标定制,产品质量保证,源头厂家,价格更优惠!

在点胶过程中,视觉系统能够实时监测胶水的落点和形状,一旦发现异常,立即发出警报并停止点胶,避免出现次品。此外,闭环控制系统也是提高精度的关键。这种系统能够实时监测点胶的效果,例如胶量、胶点的大小和形状等,并将这些数据与预设的标准进行对比。如果发现偏差,系统会自动调整点胶参数,如压力、速度和时间等,以确保后续的点胶质量始终符合要求。通过这些技术的综合应用,可以有效地提高点胶加工的精度和稳定性,满足各种高要求的生产需求。点胶加工可以应用于生物医学领域,如生物芯片的制造。品质点胶加工定制厂家

点胶加工设备的软件控制系统能够实现参数的精确设置和调整。上海点胶加工发展

点胶的应用范围非常***,大到飞机轮船,小到衣服玩具等生产,都可能需要点胶,可以说,只要胶水到达的地方,那么就需要点胶工艺服务,下面我们了解一下点胶过程中常见的几个问题及其解决方法1、胶嘴堵塞原因:自动点胶机***内未完全清洗干净,胶水中混有杂质,有堵孔现象,不相溶的胶水相混合,导致胶嘴出胶量偏少或者没有胶出来。解决办法:更换清洁针头,使用前检查胶水内有无可见杂质,胶水组分弄清楚2、胶阀滴漏原因:点胶机使用的针头口径太小,过小的针头会影响胶阀开始使用时的排气泡动作,影响液体的流动造成背压,结果导致胶阀关闭后不久形成滴漏的现象;胶水内部有空气也会出现胶阀关不住解决办法:更换较大的针头;在胶水使用前先进行脱泡作业3、流速太慢原因:点胶机供胶管路过长或者过窄,管口压力不足,胶水流速过慢解决办法:更换供胶管路,供胶管路无需特别要求应越短越好,另外看能否加大进胶口的口径。 上海点胶加工发展