商机详情 -

浙江中效板式过滤器销售厂

在物料适应性方面,板式过滤器对物料的物理化学特性有一定要求范围。它尤其适合过滤固相体积浓度在5%-60%之间的悬浮液,低于5%浓度情况下可采用预浓缩操作(如沉降增稠机辅助),极高浓度浆体则需配套高扬程隔膜泵确保均匀进料。对于易堵塞滤布的微细颗粒或胶状物(如氢氧化铝凝胶、活性污泥),可引入助滤剂技术(如预涂硅藻土、珍珠岩粉末)形成稳定的保护层提升滤饼通透性。针对高温滤液(如超100℃结晶物料),需要特别选用高温塑料如PPH或金属基滤板,并配备耐热滤布;腐蚀性强的强酸强碱或卤素类介质(如磷酸、氢氟酸混合液)则必须使用PVDF塑料滤板、增强PVC滤板或哈氏合金内衬型材以保证结构安全,滤布材质也相应选用PTFE膜层复合材料解决耐受性问题。板式过滤器的框体经过防腐处理,可适应高湿度、高盐雾等恶劣环境。浙江中效板式过滤器销售厂

板式过滤器的处理效率受到滤室内部流体力学的明显影响。料浆以一定流速通过进料口进入各滤室时,理想状态下应在所有过滤单元间实现均匀分布,以避免局部流速过高导致滤布堵塞或压损不均引发滤板组变形。进料口的设计如中心进入、角进料或侧面进料需考虑物料流动特性(如含纤维物料易产生搭桥堵塞问题),通常在泵出口配备调节阀或缓冲罐来稳定进料压力以减少瞬时冲击。过滤过程中,由于滤饼非均质生长(表面颗粒细先沉积、粗颗粒流向深处)会形成滤饼比阻分布梯度,可能导致流速不均或滤饼裂缝形成,解决方案可考虑预涂硅藻土或纤维素作为助滤剂,形成均匀的多孔支撑层以改善进液阻力均匀性,这对于细微颗粒或胶状物的过滤尤为有效,提升了整体过滤效率与滤饼结构的稳定性。浙江中效板式过滤器销售厂其框体材质包含铝合金、镀锌钢板和不锈钢,可根据不同使用环境灵活选择,保障结构稳定性。

板式过滤器与膜分离技术的联用构成高效的组合分离工艺。如稀土冶炼中,先用粗级板式压滤机(过滤精度50μm)去除矿浆中大颗粒杂质,所得滤液通入陶瓷膜设备(精度0.1μm)实现胶体脱除,浓缩液再次进入精密板式过滤器提取富集态稀土固相。此类组合优势明显:板式过滤作为预处理器承担高固体负荷,保护昂贵膜元件免受颗粒磨损与堵塞;膜系统完成微细颗粒或大分子分离,其浓缩液再返回到板式过滤单元进行高效脱水形成闭环。自动化联控设计包括压力平衡计算(防止膜系统压力干扰压滤机隔膜压榨)、物料暂存缓冲罐容量优化、PLC协调两单元启停时序(如压滤机卸料阶段需临时关闭膜进料阀)。对于生化发酵液,板式过滤可迅速除去菌丝体及不溶物,再经超滤纯化目标产物,终透过液由纳滤浓缩回收有效成分。组合工艺综合提升分离精度与资源利用率约40%。

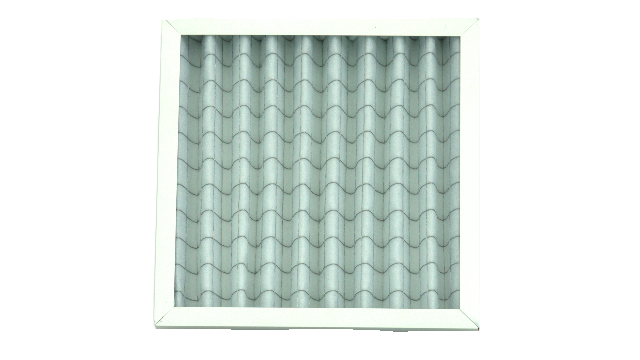

中效板式过滤器(F5-F9等级)位于初效过滤器下游,负责捕捉1-10μm的细微颗粒物,包括细粉尘、细菌载体、烟雾及细小花粉孢子等污染物。其滤材通常选用更精密的玻璃纤维或超细合成纤维,褶皱密度更高,在初始压降增长有限的情况下实现对≥1μm颗粒物40%-95%的拦截效率。在洁净系统中的作用至关重要:一方面作为高效过滤器(HEPA/ULPA)的前置保护层,明显延长其昂贵滤芯的使用寿命;另一方面在洁净度要求为ISO Class 8级及以下的空间(如医院普通病房、实验室、电子组装车间),直接承担主体过滤任务维持空气质量达标。相较初效过滤器需更高精度制造工艺,更换周期通常设定为3-6个月。密封胶条的紧密贴合设计,有效避免未经过滤的空气旁通,确保过滤效果的可靠性。

需澄清几个普遍存在的认知偏差:误区一认为“过滤等级越高越好”,实际选型取决于污染物特征,例如沙尘环境使用G4级初效已足够,盲目采用F9级中效反而导致压差上升快、性价比低;误区二主张“过滤器不堵不换”,殊不知超期服役的过滤器压差远超终阻力时,风机能耗增加幅度可达正常值的30%,且滤材破损会造成二次污染;误区三倾向“采购低价产品”,但劣质过滤器存在效率虚标、密封条易老化、防火等级不足等隐患;误区四认定“板式只能粗过滤”,事实上现代高性能中效板式过滤器对PM2.5的实测去除率可超80%,在ISO Class 8级洁净室可直接作为终端过滤设备使用。科学认知是系统优化的基础。板式过滤器通过不断的技术创新,在提升过滤性能的同时降低生产成本,具有广阔的应用前景。浙江中效板式过滤器销售厂

板式过滤器采用折叠式滤材设计,通过增大过滤面积提升容尘量,延长使用寿命。浙江中效板式过滤器销售厂

板式过滤器在处理具有非牛顿特性的流体(如聚合物溶液、钻井泥浆等)时,需针对性调整工艺参数。该类流体在流变学层面表现出剪切稀化或增稠行为,其表观粘度随剪切速率改变而产生明显变化。工程操作中必须采用分段式压力控制策略:初始过滤阶段维持0.3-0.5MPa低压环境,避免表层滤饼因高剪切过度密实化导致滤室堵塞;当滤饼基础架构稳定后,方可按特定梯度提升至终压榨压力(通常1.2-1.8MPa)。滤室内部流道直径应扩大至常规标准的1.3倍以减少局部涡流损失,同时配置高频微振机构或旋转刮刀,周期性清理滤板表面粘附物。某生物聚合物生产线的运行数据证实,经此优化后系统产能提升32%,滤饼终含水率稳定在技术规范要求的28%±2%区间。浙江中效板式过滤器销售厂