商机详情 -

浙江源力循坏水除氯需求

对于养鱼爱好者而言,自来水除氯是保障鱼儿健康的关键一步。自来水中的氯气就像是隐藏在暗处的 “毒药”,时刻威胁着鱼类的健康。它会逐渐侵蚀鱼体表面的粘液保护层,使鱼失去这层重要的保护屏障,进而极易受到细菌、病毒等有害微生物的侵害。例如,柱状黄杆菌就会趁虚而入,引发烂鳃、赤皮等让养鱼人头疼的疾病。据相关实验表明,当水中氯气浓度达到 0.1ppm 时,对于一些较为敏感的鱼类来说,就可能是致命的。所以,在养鱼之前,一定要对自来水进行妥善的除氯处理,为鱼儿打造一个安全舒适的生存环境。智能控制系统可优化除氯效率。浙江源力循坏水除氯需求

电渗析(ED)技术是采用基于压滤原理的膜堆来去除水中的氯。膜堆由阳离子和阴离子膜组成,水溶液在通过膜对之间的细胞时,氯离子在电场的作用下会定向移动,从而实现与水的分离。该技术能够大幅降低水中的氯离子含量,产生高纯度的稀释液,氯的去除率可高达 99%。而且,与其他一些处理系统相比,电渗析设备几乎不需要太多的维护。不过,由于水中的钙和二氧化硅等物质会损坏膜堆,所以在使用前同样需要配备预处理系统,并且膜一旦损坏,更换的成本较高。黑龙江工业除氯除硬系统氯离子促进不锈钢应力腐蚀开裂。

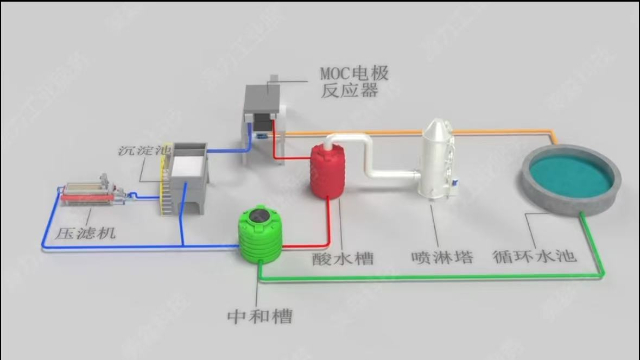

化学沉淀法处理循环水时产生大量含氯污泥。以Ca(OH)₂为例,处理Cl⁻=500mg/L的循环水时,每吨水产生3.5kg含水率80%的CaCl₂污泥。这些污泥因含有重金属杂质被归类为危废,专业处置费用高达¥5000/吨。某电厂采用板框压滤机脱水,但滤布因CaCl₂吸湿性导致堵塞,每月需更换(成本¥2万/次)。

活性炭对循环水中Cl⁻的吸附容量普遍低于3mg/g。某石化企业采用活性炭滤塔处理旁流循环水(Cl⁻=200mg/L),运行7天后穿透,年消耗炭量达50吨(成本¥150万),但出水Cl⁻降至150mg/L。主要问题包括:1)pH>8时吸附量下降60%;2)有机物竞争吸附;3)热再生导致炭损耗20%。

循环水中的氯离子(Cl⁻)会破坏碳钢表面的钝化膜,引发局部腐蚀。当Cl⁻浓度超过300mg/L时,其半径小(0.181nm)的特性使其易穿透氧化膜缺陷处,与Fe²⁺形成可溶性FeCl₂,加速金属溶解。某石化企业数据显示,Cl⁻从200mg/L升至500mg/L时,碳钢换热管腐蚀速率从0.1mm/a增至0.8mm/a,设备寿命缩短60%。这种点蚀具有隐蔽性,往往在设备表面出现微小孔洞后才被发现,造成突发性泄漏事故。

氯离子是诱发奥氏体不锈钢SCC的主要因素。当Cl⁻>200mg/L且温度>60℃时,304不锈钢在拉应力作用下会产生穿晶裂纹。某核电厂曾因循环水Cl⁻超标(350mg/L)导致冷凝器管束大规模开裂,单次更换费用达¥1200万。更严重的是,SCC裂纹扩展速度快(可达10mm/月),且常规检测难以发现,极易引发灾难性事故。 电渗析适合中等盐度水的氯去除。

通过蒸发和蒸馏的方法也可以从水或废水中对氯离子进行去除。在蒸发过程中,水会变成蒸汽上升,而氯化物等污染物则会留在剩余的液体中;蒸馏机械通过精确地控制温度等条件,能够几乎完全去除水中的氯化物。从蒸发和蒸馏过程中,可以获得高纯度的馏出物,蒸发器的维护需求相对膜系统来说较少,处理结果也较为稳定。但是,工业蒸发器的成本较高,能源消耗也很大,不过新型的 MVR 蒸发器能够使能耗减少 70%,在一定程度上缓解了能耗高的问题。反渗透除氯能耗高,但效率可达95%以上。青海源力循坏水除氯除硬系统

氯离子超标会导致药剂投加翻倍。浙江源力循坏水除氯需求

化学沉淀法通过投加Ag⁺、Hg²⁺或Cu⁺等金属离子与Cl⁻形成难溶盐。例如,AgNO₃ + Cl⁻ → AgCl↓ + NO₃⁻,Ksp(AgCl)=1.8×10⁻¹⁰,理论去除率可达99%。但银盐成本高昂,实际中多采用钙盐(如Ca(OH)₂)分步沉淀:先调pH>10.5使Mg²⁺生成Mg(OH)₂,再通CO₂降低pH至8.5沉淀CaCO₃吸附Cl⁻。该法适用于氯离子浓度>1000mg/L的废水,但污泥产量大。