商机详情 -

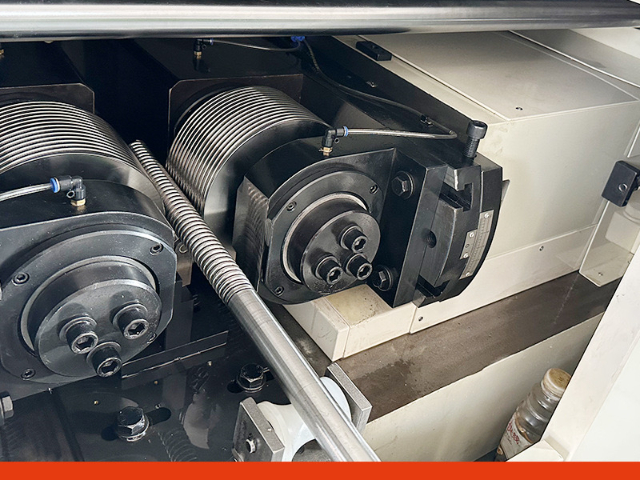

绍兴中型滚丝机加工

机械式滚丝机是依靠齿轮、丝杆等机械结构传动的螺纹加工设备,通过两轴或三轴滚丝轮的同步旋转与进给,对工件进行冷挤压成形,无需切削即可加工出螺纹。其结构紧凑,由机体、传动齿轮组、滚丝轮轴、手动/机械进给机构等组成,动力传输直接,成本较低。加工时,通过调整滚丝轮间距设定螺纹规格,利用机械联动实现进给,适合加工低碳钢、铜铝等低硬度材料的中小规格螺纹,如螺栓、丝杆等。优点是维护简单,机械部件易更换,能耗较低;但精度受机械间隙影响,压力调节范围窄,高速运行时振动和噪音较明显。广泛应用于五金配件、标准件小批量生产等场景,是性价比突出的基础螺纹加工设备。

液压系统稳定保证了螺纹成型的精度。绍兴中型滚丝机加工

滚丝机

滚丝机凭借高效、高精度的螺纹加工能力,广泛应用于多个工业领域。在汽车制造中,它是关键加工设备,用于生产发动机螺栓、传动轴螺杆、底盘连接件等**零部件,其冷加工工艺能提升螺纹强度,满足汽车行驶的**度需求。建筑行业中,滚丝机主要用于加工钢筋连接套筒和地脚螺栓,通过精细滚压的螺纹确保钢筋连接的紧固性,保障建筑结构稳定性。机械制造领域则依赖其加工丝杠、螺母、液压管接头等精密部件,尤其在机床、工程机械的传动系统中,滚丝加工的螺纹能保证设备运行精度。五金制品行业也大量使用滚丝机,批量生产螺丝、铆钉、紧固件等小件螺纹产品,凭借高材料利用率和快速成型优势,降低生产成本。此外,在航空航天、轨道交通等**制造领域,滚丝机可加工**度合金材料的精密螺纹,满足严苛的性能要求。 湖州伺服滚丝机精度多少采用伺服电机控制送料长度更稳定。

选择正确的滚丝机需结合加工需求、生产规模和精度要求综合判断:1.**工件参数**:根据工件直径、长度、螺纹类型(公制/英制等)和材料(钢/铝等)选择适配机型,大尺寸工件需选高刚性设备。2.**生产规模**:小批量加工选手动或半自动机型;大批量连续生产则需全自动滚丝机,提升效率。3.**精度要求**:普通螺纹可选两轴机;高精度或长杆类工件(如丝杠)优先三轴机,稳定性更优。4.**设备性能**:关注机架刚性、传动系统精度及润滑冷却系统,确保长期稳定运行。5.**成本与服务**:平衡设备价格与模具寿命,优先选择售后完善、备件易获取的品牌,降低维护成本。

传统滚丝机依赖人工调整滚丝轮间距、进给速度,不仅效率低(换型需 30 分钟),还易因人为误差导致螺纹精度波动。而搭载 PLC 控制系统的滚丝机,可通过触摸屏预设参数:输入螺纹直径(如 M12)、螺距(1.75mm)后,系统自动计算滚丝轮中心距、进给量,并驱动伺服电机完成调整,换型时间缩短至 10 分钟以内。此外,PLC 系统还可实现自动化流程:对接上料机构后,自动完成 “工件夹持 - 滚压 - 卸料”,单台设备*需 1 人监控,人力成本降低 50%。某五金厂数据显示,引入 PLC 控制滚丝机后,人均日产能从 800 件提升至 1500 件,且螺纹精度公差波动从 ±0.1mm 缩小至 ±0.05mm,稳定性***提升。加工批量紧固件时,滚丝机可实现工件自动上料与滚轧,大幅减少人工干预,生产效率较传统设备明显提升!

选型滚丝机时需遵循 "适用性优先、精度匹配、效率兼顾" 的原则。首先根据工件最大直径和长度确定设备规格,例如加工 M24 以上螺栓需选择大至加工直径≥30mm 的机型;其次根据精度要求选择控制方式,普通级精度可采用变频调速,高精度加工需配备伺服电机 + 滚珠丝杠传动系统。配置要点包括:滚丝轮的快换装置(缩短换型时间)、自动对中系统(提高装夹效率)、切削液过滤循环系统(保证冷却效果)及故障诊断模块(提升维护便利性)。对于多品种小批量生产,建议选择具有参数记忆功能的数控滚丝机,可存储 20 组以上加工参数,实现快速换型生产。操作滚丝机时严禁将手靠近滚丝轮与工件接触区域,做好安全防护才能避免机械伤害!徐州两轴滚丝机寿命

部分滚丝机配备紧固件规格记忆功能,切换加工不同型号紧固件时,直接调用预设参数,省去重复调试时间;绍兴中型滚丝机加工

机械式滚丝机基于金属塑性变形原理,通过机械传动实现螺纹加工。其**是两根(或三根)带牙型的滚丝轮,在旋转中挤压工件形成螺纹。工作时,工件被夹持定位,轴线与滚丝轮平行。电机经齿轮箱驱动滚丝轮旋转,轮面牙型与目标螺纹匹配。通过丝杠或凸轮机构,滚丝轮向工件径向进给,逐渐施加压力。工件表面金属在挤压下塑性流动,填充滚丝轮牙型凹陷,形成吻合螺纹。齿轮传动保证滚丝轮与工件转速匹配,避免乱牙;进给机构控制压力与深度,确保螺纹完整。加工完成后,滚丝轮退刀,工件取下。全程无切削,依赖机械结构精细传递动力与控制运动,实现高效成型。

绍兴中型滚丝机加工