商机详情 -

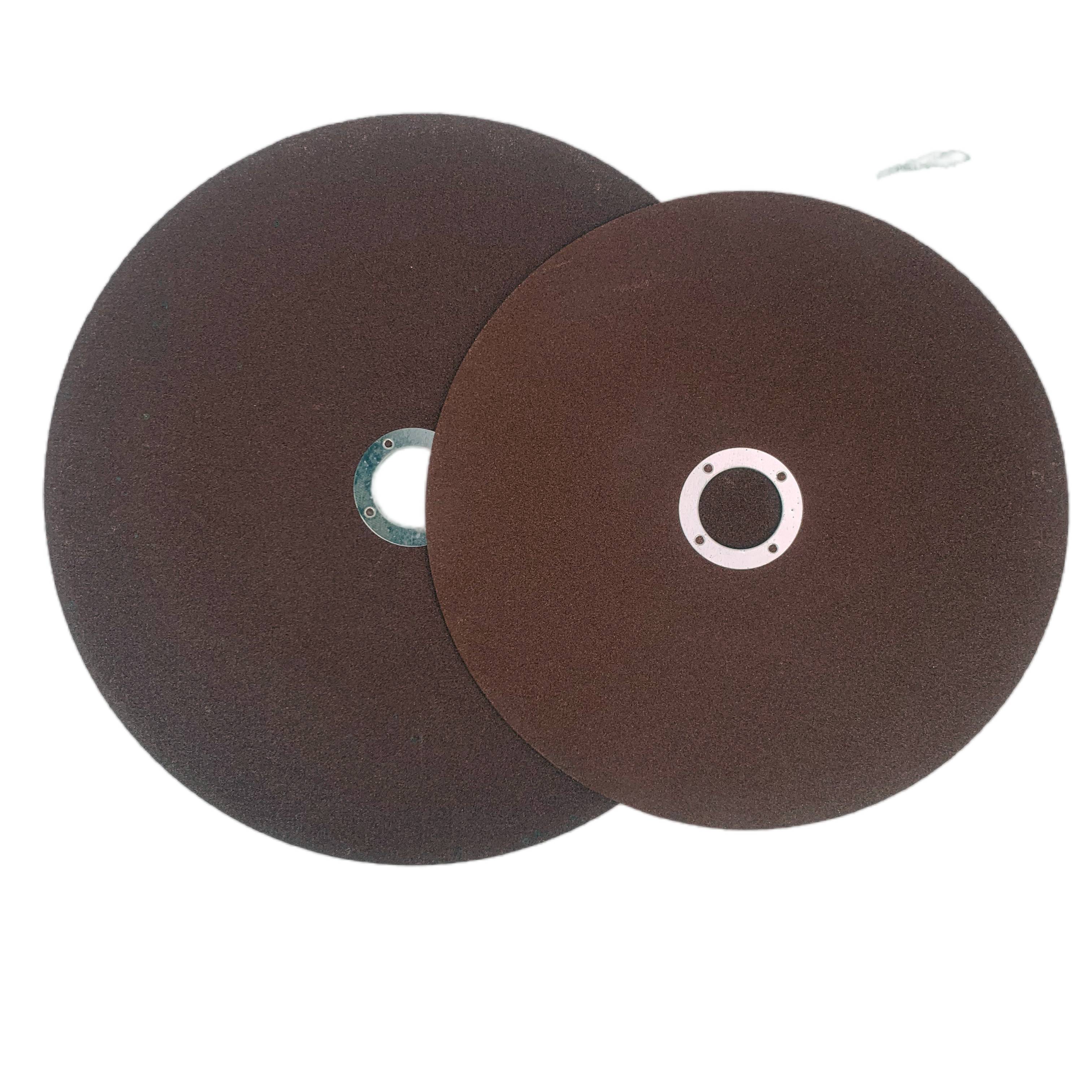

树脂金相切割片制造厂商

金相切割片,可以通过以下方法避免金相切割片过度磨损:一、正确选择切割片根据材料选择:不同的材料需要不同类型的切割片。例如,切割硬质合金等超硬材料应选择金刚石切割片;切割普通金属材料可选择碳化硅切割片。确保切割片的材质与被切割材料相匹配,以提高切割效率,减少不必要的磨损。选择合适粒度:切割片的粒度会影响切割效果和磨损程度。粗粒度的切割片适用于快速去除大量材料,但磨损相对较快;细粒度的切割片切割表面更光滑,但切割速度可能较慢。根据具体的切割需求选择合适粒度的切割片,以平衡切割效率和磨损程度。考虑结合剂类型:结合剂的性能也会影响切割片的磨损。树脂结合剂的切割片通常具有较好的自锐性,在切割过程中能够不断露出新的磨料颗粒,减少磨损;金属结合剂的切割片强度高,但自锐性相对较差,容易出现过度磨损。根据实际情况选择合适的结合剂类型。金相切割片,金刚石切割片:以金刚石为磨料,具有极高的硬度和锋利度,切割效率高,切口平整光滑。树脂金相切割片制造厂商

金相切割片,对于导热性较差的材料(如一些塑料、橡胶等):切割过程中产生的热量容易积聚,可能导致材料变形或烧焦。因此,需要选择散热性能较好的切割片,如带有散热孔或采用特殊结合剂的切割片。切割速度应适当降低,并加强冷却措施,可以使用专门的冷却液或风冷方式进行冷却。对于具有腐蚀性的材料(如一些特殊合金、化学试剂等):需要选择具有良好化学稳定性的切割片。例如,对于耐腐蚀性较强的材料,可以选择陶瓷结合剂的金刚石切割片,陶瓷结合剂具有较好的耐腐蚀性,能够在切割过程中抵抗材料的腐蚀。树脂金相切割片制造厂商进行切割片,在某些情况下,切割片的粒度和硬度可能会根据具体的应用需求进行搭配。

金相切割片,可以根据以下切割片的性能参数来选择合适的金相切割片:一、磨料类型金刚石磨料:适用情况:适合切割硬度极高的材料,如硬质合金、陶瓷、玻璃等。对于一些难以加工的材料,金刚石切割片能够快速有效地进行切割。优点:硬度极高,切割效率高,能够保持较长时间的锋利度,使用寿命相对较长。缺点:价格较高。碳化硅磨料:适用情况:适用于切割一般硬度的金属材料,如钢、铁、铝等。对于硬度不太高的材料,碳化硅切割片能够提供较好的切割效果,且成本相对较低。优点:价格较为经济实惠,在切割普通金属材料时表现良好。缺点:对于高硬度材料的切割效果不如金刚石。

金相切割片,正确安装切割片确保安装牢固:在安装金相切割片时,要确保切割片安装在金相切割机的轴上牢固可靠。如果安装不牢固,切割片在高速旋转时可能会出现晃动,导致不均匀磨损甚至破裂。按照设备说明书正确安装切割片,并使用合适的紧固装置,如螺母、垫圈等。检查切割片的平整度:安装前检查切割片的平整度,确保切割片没有变形或弯曲。如果切割片不平整,在旋转时会产生振动,加速磨损。可以使用千分尺或其他测量工具检查切割片的平整度,如有问题及时更换。金相切割片,使用时必须确保切割机的转速不超过切割片的使用转速范围,以防止切割片破裂引发危险。

金相切割机,切割片的粒度表示磨料颗粒的大小。粒度越小,切割面越光滑,但切割速度可能会降低;粒度越大,切割速度快,但切割面可能会比较粗糙。一般来说,粗粒度切割片用于快速切割,细粒度切割片用于精细切割。结合剂:结合剂的作用是将磨料颗粒粘结在一起。常见的结合剂有树脂结合剂、金属结合剂和陶瓷结合剂等。树脂结合剂切割片具有弹性好、自锐性强的特点,适用于切割软材料和薄材料;金属结合剂切割片强度高、耐磨性好,适用于切割硬材料和大尺寸材料;陶瓷结合剂切割片耐热性好、硬度高,适用于高速切割和干切。金相切割片,在提升了切割精度和切割温度掌控后形成了适合金相制样需求的金相切割片。树脂金相切割片制造厂商

金相切割片,在切割过程中产生的碎屑少,有助于保持工作环境整洁并便于清理。树脂金相切割片制造厂商

金相切割片,可以通过以下方法检查金相切割片的磨损情况:一、观察切割效果切割速度变化:如果在使用过程中发现切割同样材料所需的时间明显变长,说明切割片的切削能力下降,可能存在磨损。正常情况下,新的切割片能够快速地进行切割,而随着磨损的增加,切割速度会逐渐降低。切割面质量:仔细观察切割后的表面。新的切割片通常能产生光滑、平整的切割面。当切割片磨损时,切割面可能会出现粗糙、不平整的情况,甚至有明显的划痕、毛刺或烧伤痕迹。例如,在切割金属材料时,切割面可能会出现鱼鳞状的纹路,这是切割片磨损的一个标志。噪音和振动:注意切割过程中的噪音和振动情况。新的切割片在运行时通常比较平稳,噪音较小。当切割片磨损严重时,可能会产生较大的噪音和振动。这是因为磨损的切割片切削刃不再锋利,与材料的摩擦增大,导致噪音和振动增加。树脂金相切割片制造厂商